Der Einsatz von Elektronik in Autos hat die Fahrzeuge schneller, sicherer und zuverlässiger gemacht. Die Elektronik hat sich so weit verbreitet, dass sie praktisch zu einem Gebrauchsgegenstand geworden ist, so wie Aluminium und Stahl. Da sich dieser Trend fortsetzt, brauchen die Hersteller Lösungen für die Leckagepfade, die bei der Herstellung dieser Komponenten naturgemäß entstehen.

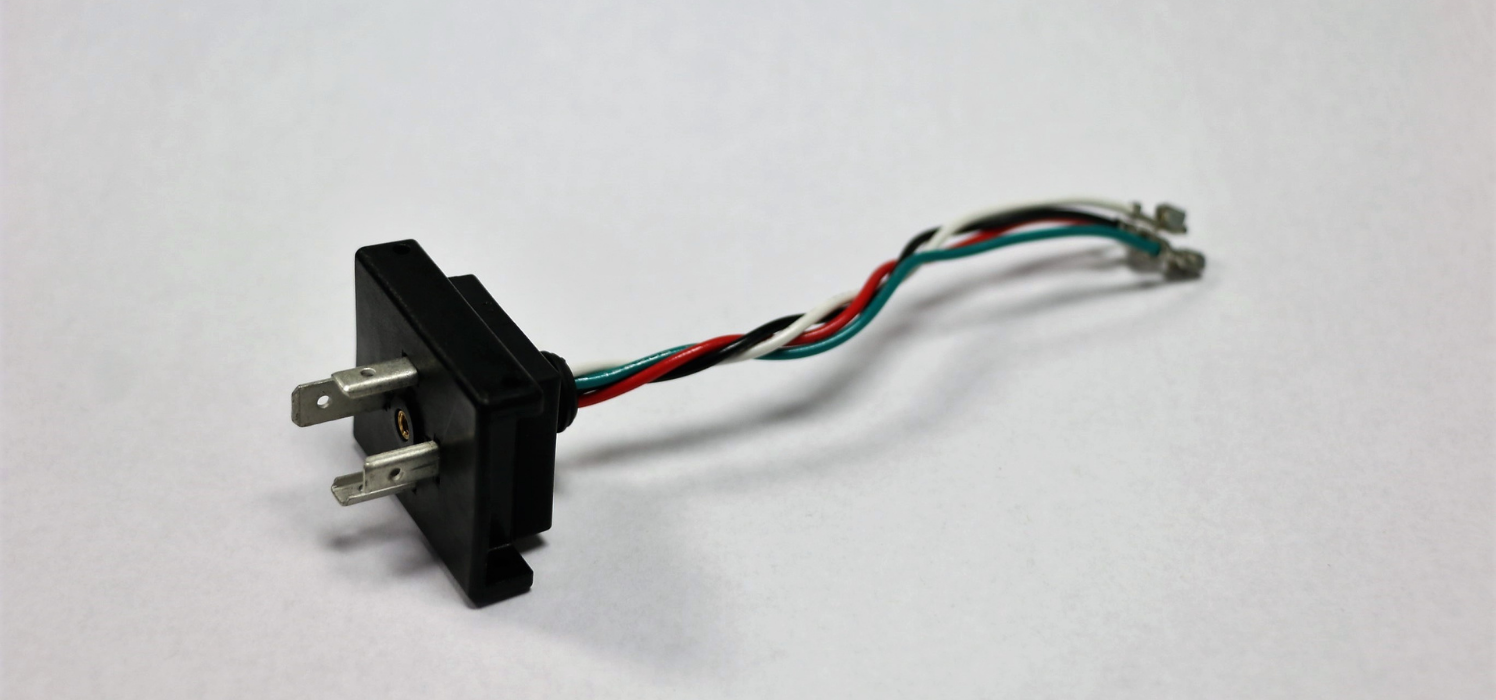

Ein Leckagepfad ist jede Lücke oder jeder Hohlraum zwischen den Materialien in einem elektronischen Bauteil. Diese Lücken oder Hohlräume entstehen bei der Herstellung, wenn sich verschiedene Materialien aufgrund ihrer natürlichen Eigenschaften unterschiedlich stark zusammenziehen. Diese Lücken sind vielleicht nicht sichtbar, können aber katastrophale Folgen haben (Abbildung 1). Feuchtigkeit oder korrosive Stoffe können in den Leckagepfad eindringen und dazu führen, dass ein Teil unbrauchbar wird, was zu einem Ausfall im Feld führt.

Abbildung 1: Die verschiedenen Materialien in der Elektronik ziehen sich unterschiedlich schnell zusammen, was zu Porosität führt. Feuchtigkeit oder korrosive Stoffe können in die Porosität eindringen und dazu führen, dass ein Bauteil unbrauchbar wird.

Verguss und Vakuumimprägnierung sind zwei der gängigsten Methoden zur Beseitigung von Leckagestellen in elektronischen Bauteilen. Beim Vergießen wird ein Teil mit einem duroplastischen Kunststoff oder Silikonkautschuk gefüllt. Bei der Vakuumimprägnierung werden die inneren Hohlräume mit einem Dichtungsmittel versiegelt. Die Vakuumimprägnierung wurde erstmals vor mehr als 70 Jahren zur Abdichtung von Porositäten im Aluminiumdruckguss verwendet. Während das Verfahren immer noch für

Druckgussporosität verwendet wird, hat die Vakuumimprägnierungstechnologie in den letzten Jahrzehnten einen Aufschwung erlebt, um Elektronik abzudichten.

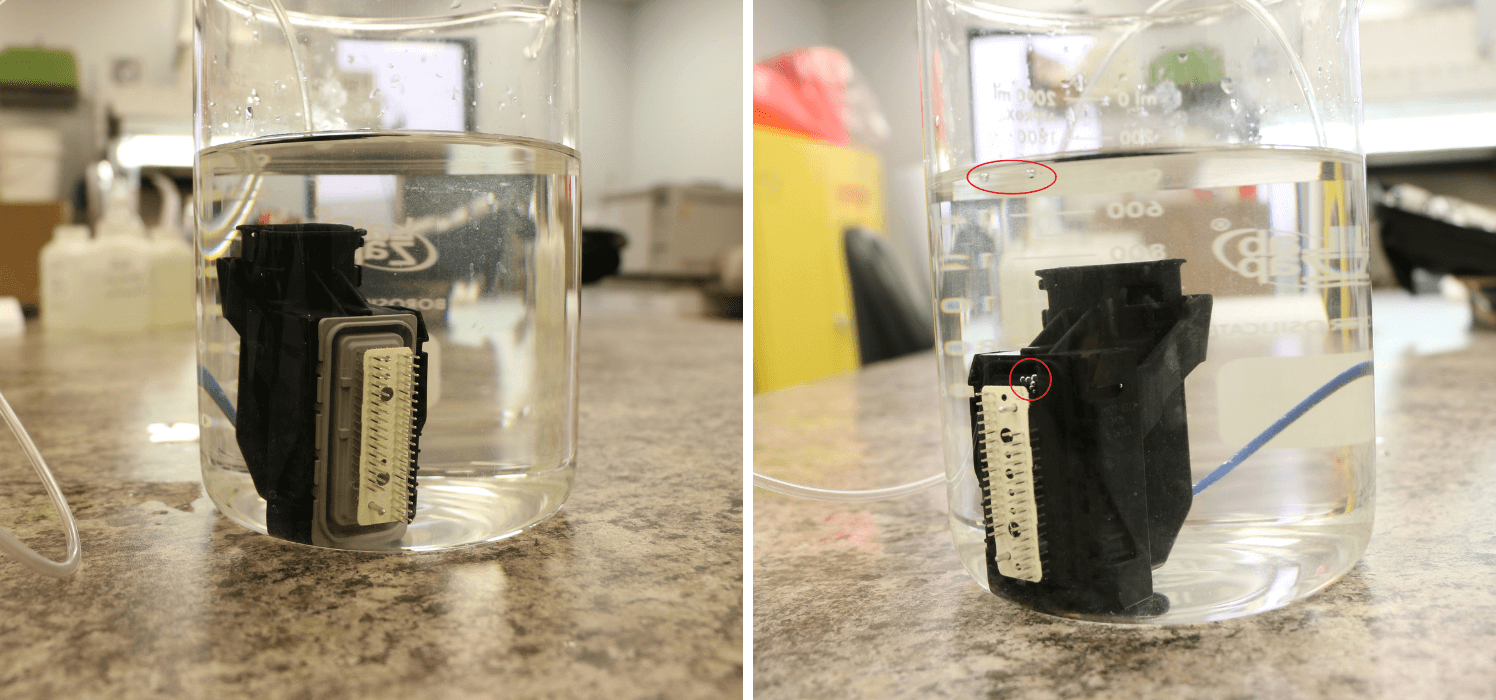

- Vakuumimprägnierung dichtet den Leckagepfad ab —Vakuumimprägnierung dichtet den internen Leckagepfad ab, während Verguss nur den Leckagepfad an der Oberfläche der Schnittstelle füllt. Die Vakuumimprägnierung ermöglicht Druckdichtigkeit und verhindert das Eindringen von Flüssigkeiten in das Bauteil (Bild 2).

Bild 2: Das Bild links ist durch Vakuumimprägnierung abgedichtet. Das Teil ist versiegelt, da beim Eintauchen in Wasser keine Luftblasen entstehen. Das Teil auf der rechten Seite ist nicht versiegelt, da Luftblasen (rot hervorgehoben) auftreten.

- Die Vakuumimprägnierung ermöglicht eine größere Designfreiheit —Die Vakuumimprägnierung erhält die Abmessungen eines Teils und gibt den Ingenieuren somit die Freiheit, Teile in der finalen Form zu entwerfen und herzustellen. Da der Prozess der Vakuumimprägnierung unter der Oberfläche stattfindet, muss der Ingenieur außerdem keine Maßzugabe einplanen.

- Vakuumimprägnierung kostet weniger —Die Kosten für Vakuumimprägnieranlagen sind geringer als für Vergussanlagen, was die Kapitalrückflusszeit reduziert.

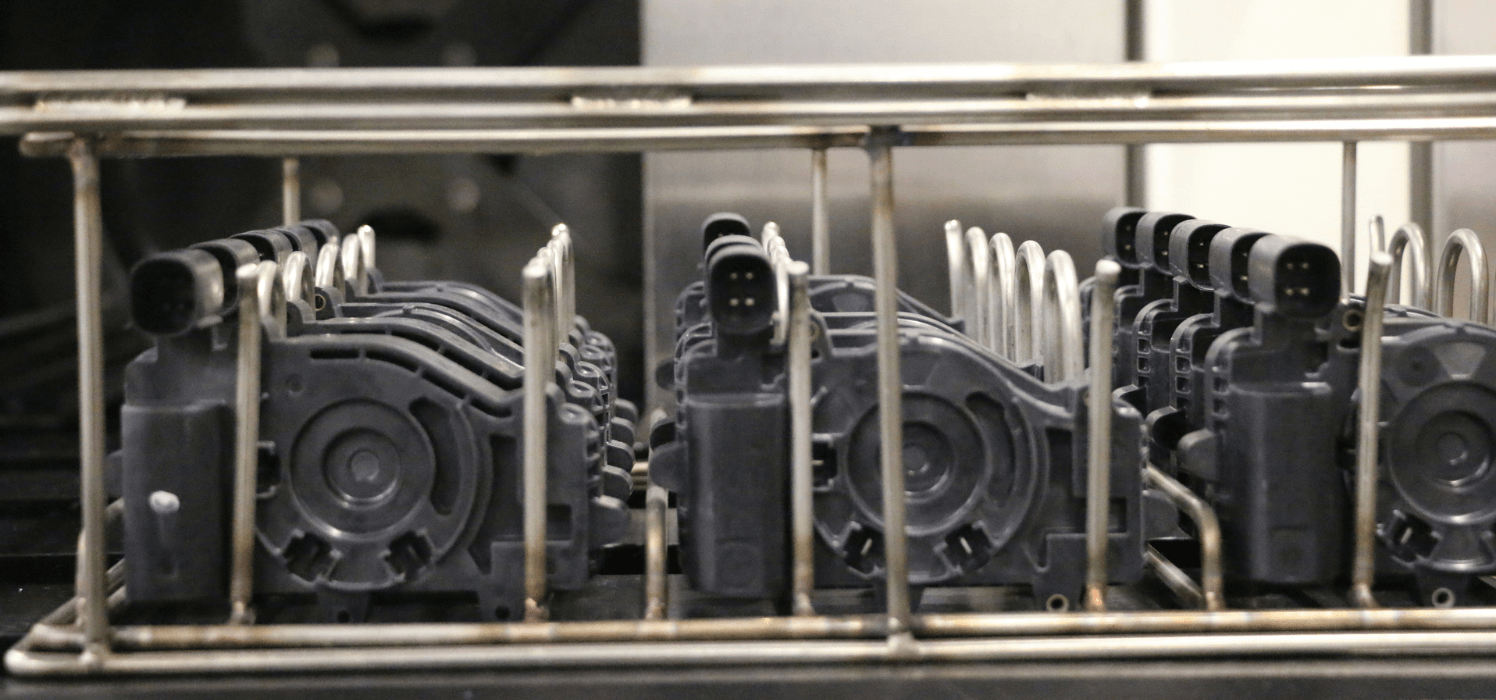

- Die Vakuumimprägnierung ermöglicht einen größeren —durch die Vakuumimprägnierung können Unternehmen Größenvorteile nutzen. Dank der Vorrichtungen und der Prozesszeit können viele elektronische Bauteile effektiv und wirtschaftlich versiegelt werden (Bild 3).

Bild 3: Dank der Vorrichtungen kann eine große Anzahl von Teilen gleichzeitig versiegelt werden. Dadurch können die Unternehmen Größenvorteile nutzen.

Zusammenfassung

Mit der steigenden Nachfrage nach Elektronik in Automobilen steigen auch die Anforderungen an die Leistung und die Leckrate der Teile. Die Zuverlässigkeit und Wiederholbarkeit der Vakuumimprägnierung macht sie zur besten Lösung, um diese Anforderungen zu erfüllen. Darüber hinaus gewährleistet die Vakuumimprägnierung die Qualität der Elektronik und verbessert gleichzeitig die Rentabilität.