金属製鋳物が最初に発見されて以来、安定した金属であるにも関わらず、スポンジのような内部構造を持つ鋳物のポロシティ(穴孔)は長年の課題でした。孔のある鋳物は、内部収縮、ガス・キャビテーション、酸化膜などの含有物/組み合わせによって、引き起こされてきました。あらゆる金属製鋳物や部品において見られる現象ですが、特にアルミニウム、亜鉛、青銅、鉄、マグネシウム、その他の合金から作られる鋳物で問題となることが多いのです。粉末金属または焼結金属製の部品には、その構造上、必ずポロシティ(穴孔)が存在します。

液体やガスを加圧式で充填する部品のポロシティ(穴孔)には、これまで数多くの方法で充填が試みられてきました。最初に含浸法として用いられた材質の一つは、「水ガラス」、つまりケイ酸ナトリウムでした。その後、ケイ酸ナトリウムの他にも、桐油、亜麻仁油、ピッチ・ガム など、他の材料が試されましたが、どれも上手くいきませんでした。第二次世界大戦直後、熱硬化性プラスチックの開発によって含浸法に使用されるようになり、特に真空加圧含浸法と併用することにより、金属製鋳物の肉厚内にあるポロシティ(穴孔)をシールする効率的かつ経済的な方法として注目されるようになりました。

真空含浸法の理解

金属製鋳物および粉末性金属製部品における真空含浸法は、ポロシティ(穴孔)を原因とする漏れ経路のシールのことを示します。含浸に使用されるシール剤は液状で、真空や圧力を使用して、肉厚内の隙間やポロシティ(穴孔)に注入されます。その後シール剤は硬化して、ポロシティ(穴孔)を埋めて部品の耐圧性を高めます。

粉末金属製部品に含浸法を施すことにより、加圧式アプリケーション用部品へのシールを行うことだけでなく、ポア(細孔)内のたまり部分メッキの巻き込みによる流出や斑点が削減されたことによって、メッキ加工や仕上げ加工の向上にもつながります。また、粉末冶金部品の加工では、ツールの寿命が延びるという利点もあります。

鋳物に盲孔性エリア、または連続的ポロシティ(穴孔)エリアがある場合、塗装やメッキ加工を行う前に含浸法を行うことで、最終表面仕上げの向上や、表面における流出や水ぶくれを防止することができるのです。

含浸テクノロジーは、ダイ・キャスト(圧力鋳造)、サンド・キャスティング、インベストメント(焼き流し)鋳造、圧力鋳造品、粉末金属製部品、鍛造製、溶接部などの、鉄および非鉄金属の漏れ経路をシールすることができる技術です。鉄、青銅、アルミニウム、亜鉛、マグネシウム、鋼、焼結金属などの金属に含浸処理を行うことができます。他の非金属製の物質(木、プラスティック、セラミック)も、含浸処理が可能です。

真空含浸法で、全体の部品品質が向上

鋳物のポロシティ(穴孔)によって漏れの問題が発生した場合、「不良品」はテストや検査によって識別されるのが一般的です。製造工程に送られる「良品」は、「不良品」と同様に多孔質であることが多いのですが、多孔質というのは分かりにくく、完全には相互接続していないことが特徴なのです。機械加工、機械的/熱的な衝撃、応力などによって、分かりにくい多孔質を連結させないように押しとどめていた薄い被膜が破壊され、「漏れの経路」となってしまうことがよくあるのです。含浸法では、孔を双方から充填するため、薄い皮膜が破れたとしても漏れを防止することができるのです。つまり、検査では漏れを選別するだけですが、含浸法は、品質の向上や改善も見込めるのです。

真空含浸法の経済性

機械加工、処理、アセンブリーなどの付加価値がある金属製部品は、その価値が100~1000米ドルに及ぶこともあります。しかし、ポロシティ(穴孔)や漏れによって金属製部品が廃棄された場合、この価値は消滅してしまうのです。含浸に必要な費用は、再溶解、再鋳造、再加工、部品の超過に関する費用に比べればほんの僅かなものです。含浸法によって、時間/費用/エネルギーが節減され、品質も保証され、また従来なら廃棄されていた部品も利用できるのです。廃棄量や再加工の削減により、継続的に生産性が向上するのです。また金属製部品に100%含浸法を行った結果、高額な漏れ検査を行う必要がなくなり、トランスミッション・ケース、エアコン、ポンプなどの金属製部品が現場で不合格となることが劇的に減少しました。

粉末金属製部品に含浸法を行うことで、ツールの寿命を最大100倍にも延ばすことができました。それはひとえにGW社のシール剤が潤滑剤の役目も果たし、かつそれぞれの粉末金属製部品のサポートも行ったからです。潤滑性があるということは、含浸法をまだ施していない粉末金属製部品の機械加工のプロセスにおいて、チャタリングの削減も出来るということです。

含浸法が効率的で経済的であると既に世間では証明されているため、圧力下で液体やガスを含んでいる全タイプの金属製部品を対象に、含浸法を適応するよう指定するケースが多くなってきました。現在、含浸プロセスは単なる回収作業ではなく、品質保証のために生産スケジュールに予め組み込まれるようになりました。

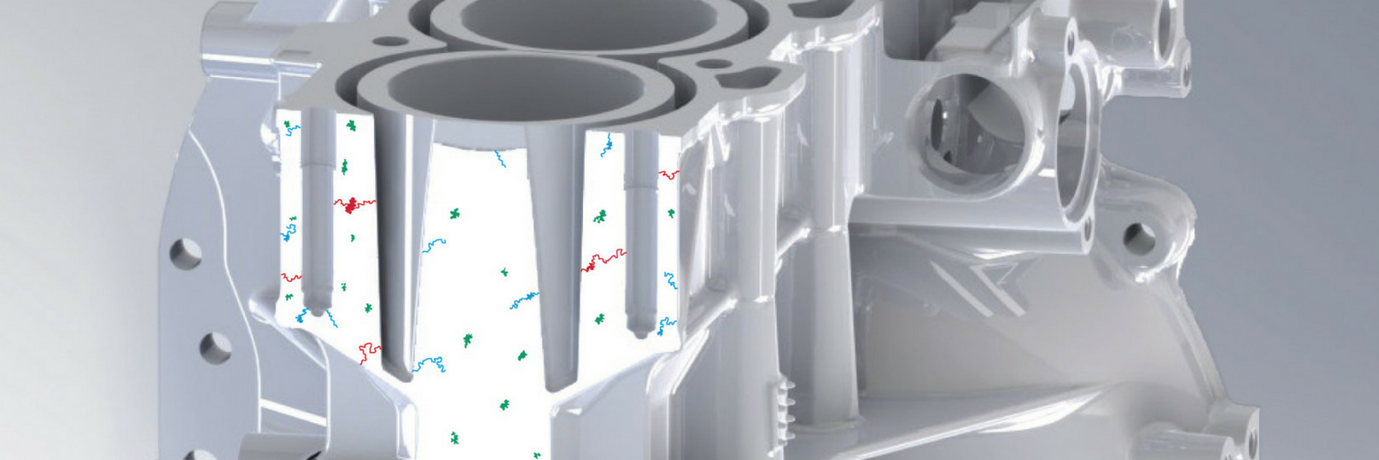

マクロ/マイクロ・ポロシティ(穴孔)

金属製部品内のポロシティ(穴孔)は、一般的に2つに分類されます。マクロ・ポロシティ(裸眼で目視可能な部品上にある大きなキズ)と、マイクロ・ポロシティ(肉眼では確認できないような微小の空洞)です。粉末金属製部品の場合、金属の構造上、低密度の鋳物ではマクロ・ポロシティ、高密度の鋳物ではマイクロ・ポロシティと分類されます。

ポロシティ(穴孔)には、「貫通型」「ブラインド型」「完全密閉型」があります。

貫通型ポロシティ(穴孔)(レッドで表示)は、金属製部品の肉厚を全に貫通しているので、漏れ経路となり得ます。

ブラインド型ポロシティ(穴孔)(ブルーで表示)は、部品の片壁のみに孔があります。

完全密閉型ポロシティ(穴孔)(グリーンで表示)は、部品の肉厚内で完全に分離された状態です。鋳物を機械加工すると、ブラインド型ポロシティ(穴孔)および完全密閉型ポロシティ(穴孔)も「貫通」してしまい、連結したポロシティ(穴孔)となって、漏れが発生してしまうのです。

真空含浸プロセス

含浸法には一般的に3つの方法ードライ真空加圧法、ドライ真空法、ウェット真空法ーがあります。

最も一般的なプロセスは、ドライ真空加圧法です。ドライ真空加圧法の手順は以下のとおりです:

手順1:

ドライ含浸チャンバーに部品をセットして、設定値に到達するまで真空引きを行います。この真空度は、米軍の規定においては水銀29 インチ(23.4 Torrまたは31mbar)以上と定められています。容器内には、ポロシティ(穴孔)から空気を除去するのを妨げる液体は存在していません。すべの部品には一定の真空圧がかかります。これが「ドライ真空法」のプロセスです。

手順2:

真空の終点に到達すると、伝達用バルブが開状態になります。シール剤は脱気され、リザーバーから含浸容器に引き込まれます。その間、真空状態は維持されたままです。

手順3:

真空が解放されると、過圧をかけます(約70~90 PSI)。そしてシール剤がポロシティ(穴孔)を貫通するように圧力を保持します。伝達用バルブを再び開状態にし、シール剤を貯蔵槽に再び戻します。部品を取り除き、クリーニングおよび硬化を行います。

シール剤の要件

米国国防総省が制定した軍用規格MIL-276AおよびMIL-I-17563Cでは、含浸プロセスおよびシール剤に関する要件について記載されています。

MIL-276A は、ポロシティ(穴孔)がある金属製鋳物および粉末金属製部品に対する含浸法の軍用規格です。この規格では、アルミニウム、マグネシウム、銅、鉄(鋼以外)、亜鉛合金製の、構造的に健全な鋳物および粉末金属部品の含浸要件およびテストについて規定しています。

MIL-I-17563C は、鋳物および粉末金属部品の含浸プロセスに関する軍用規格です。この規格では、流体漏れの原因となる鋳造または粉末金属部品の隙間をシールするために行われる含浸法の要件について規定しています。

耐圧性に優れた鋳造品の製造に必要な基準に合致するための理想的なシール剤とは、ポロシティ(穴孔)を貫通して充填し、金属製部品のポロシティ(穴孔)内で完全に凝固できるものでなければなりません。シール剤の要件は、懸濁液内に不活性溶媒や濾過性固体物質を含まず、硬化時や不浸透性固体への変化時に気体や液体の副生成物を生じないイオン化された低粘度の液体であることです。この特性により、シール剤が毛細管現象によってごく微小な開口部や最も深い孔に浸透することができるのです。つまりこのシール剤は、水圧だけでは押し込むことのできない場所にまで毛細管現象を使って到達させることが出来るのです。また、安定性があり、寿命も長く、取り扱いや試験も容易で、作業環境における健康上/環境上の安全が確保できるようなシール剤でなければならないのです。