CAPi Imprägnier System

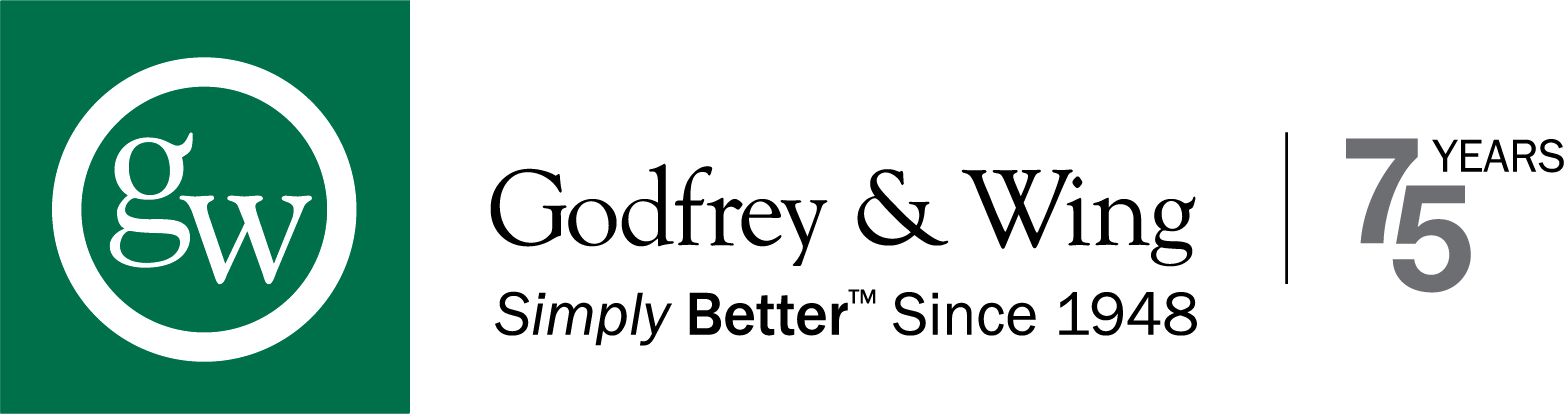

Die CAPi von Godfrey & Wing ermöglicht es Großserienherstellern und Zulieferern, die Vorteile der Vakuumimprägnierung in einer einfachen, leicht zu bedienenden Maschine zu nutzen. Durch die Automatisierung wird die Porosität in kürzerer Zeit und mit minimalem Arbeitsaufwand mit einer höheren Rate versiegelt.

Sie verfügt über einen 33 % größeren Arbeitsbereich als die CFi, um große, komplexe Druckgussteile zu bearbeiten.

Höchste Rückgewinnung

Das CFi enthält eine Trockenvakuum- und Druckimprägnierkammer (DVP). Diese versiegelt die Porosität mit einer Abdichtrate von über 99 % beim ersten Durchgang (FTT). Die SPS-Steuerung stellt sicher, dass der Prozess ohne Bedienereingaben wiederholbar ist.

Mit 40 Zyklen pro Stunde ist das CFi das schnellste automatisierte Vakuum-Imprägniersystem der Welt.

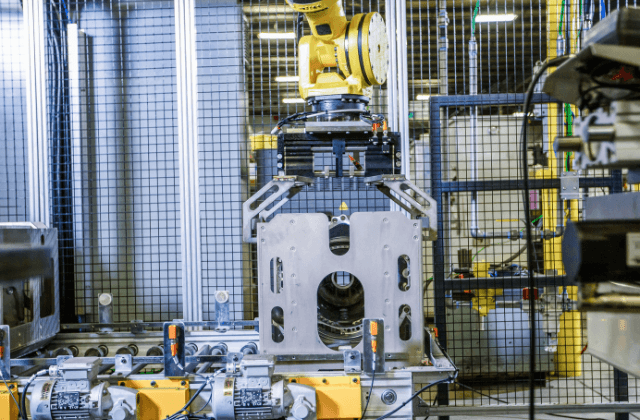

Inline-Fertigung

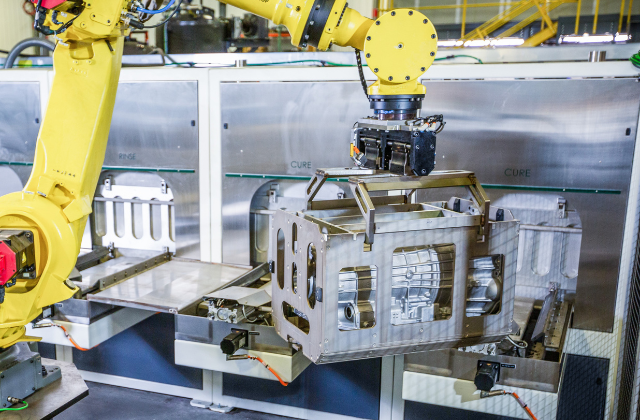

Die Konstruktion ermöglicht die Integration direkt in die Fertigungslinie. Die Automatisierung bildet die Schnittstelle zwischen dem Imprägniersystem und der Verarbeitungslinie. Dies ermöglicht eine kürzere Zykluszeit und eliminiert das Risiko einer Beschädigung der Teile.

Sicherung der Bauteilsauberkeit

Die CFi-Technologie und deren Vorrichtungen gewährleisten die Versiegelung von Poren und schützen kritische Oberflächen. Dadurch werden Beschädigungen bei der Handhabung und Verunreinigungen durch Imprägniermittel vermieden.

Das CFi-System ist aus Qualitätsgründen in sich geschlossen. Der Roboter und die SPS arbeiten zusammen, um sicherzustellen, dass die Teile das System erst dann verlassen, wenn sie alle vorgegebenen Bedingungen erfüllen.

Geschlossene, saubere Betriebsumgebung

Die internen Komponenten sind so angeordnet, dass eine einfache Wartung ohne Produktionsunterbrechung möglich ist.

Das Wartungsteam kann die wichtigsten Komponenten durch die Rückwandtüren warten, anstatt durch den Sicherheitszaun in das System einzudringen.