The goal of a foundry is to produce high quality die castings that meet or exceed the customer’s specifications at a competitive cost. In some die casting cases, those specifications require that the part must hold pressurized fluid or gasses.

Companies use vacuum impregnation when the part must hold fluids or gasses under pressure. Vacuum impregnation is a proven process that seals internal porosity without impacting any other features of the manufactured part. A common question asked about vacuum impregnation is “Should vacuum impregnation be done before or after die casting machining?”

Porosity

While some refer to porosity as a defect, it occurs naturally and is found in most materials, both man-made and in nature. In metal castings, porosity is typically considered any void found in the casting. Some metal casting porosity can affect the part’s structural integrity, creating a failure point. More commonly, porosity prevents the part from being pressure tight. This will impact performance if the part is designed to hold gases or fluids.

Casting porosity can be caused by gas formation or solidification while the metal is being moved from a liquid state to a solid state. This porosity can range in size, from sub-micron to voids greater than 10 mm, depending on the casting.

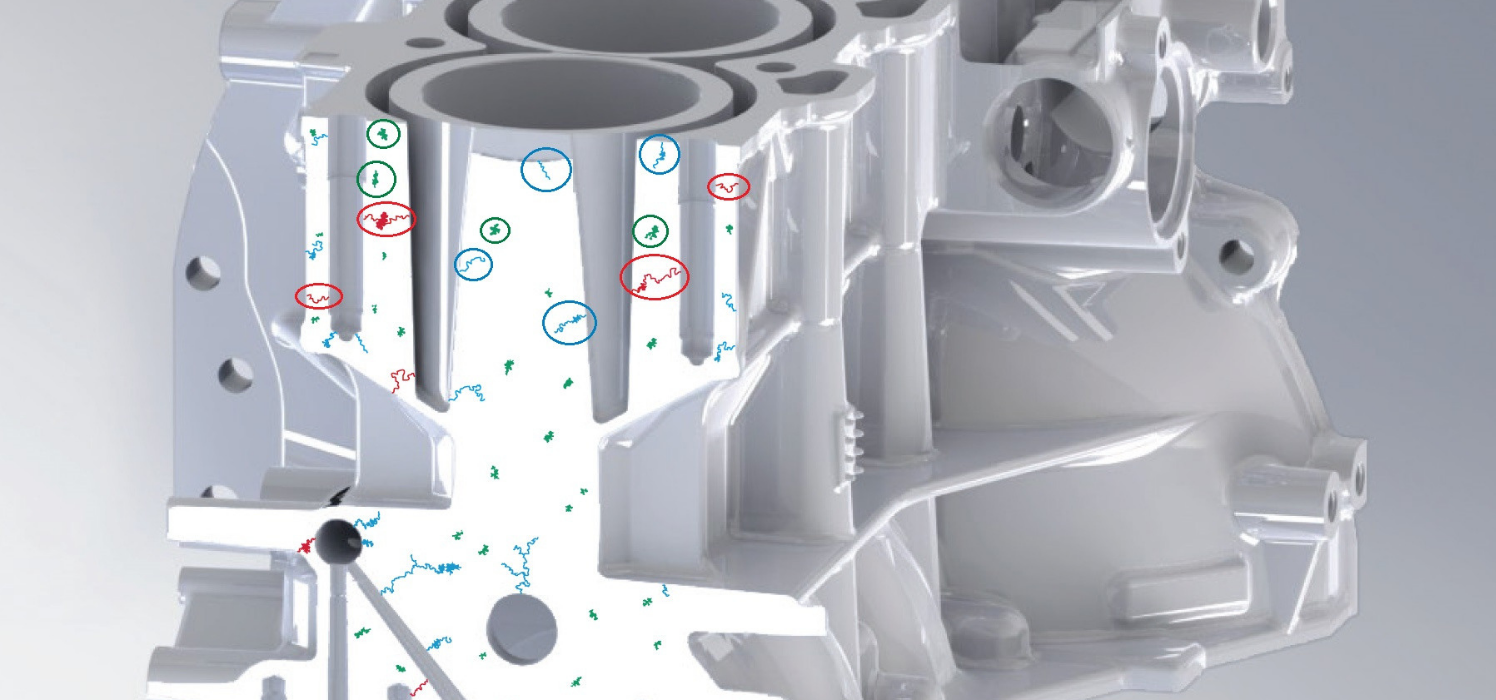

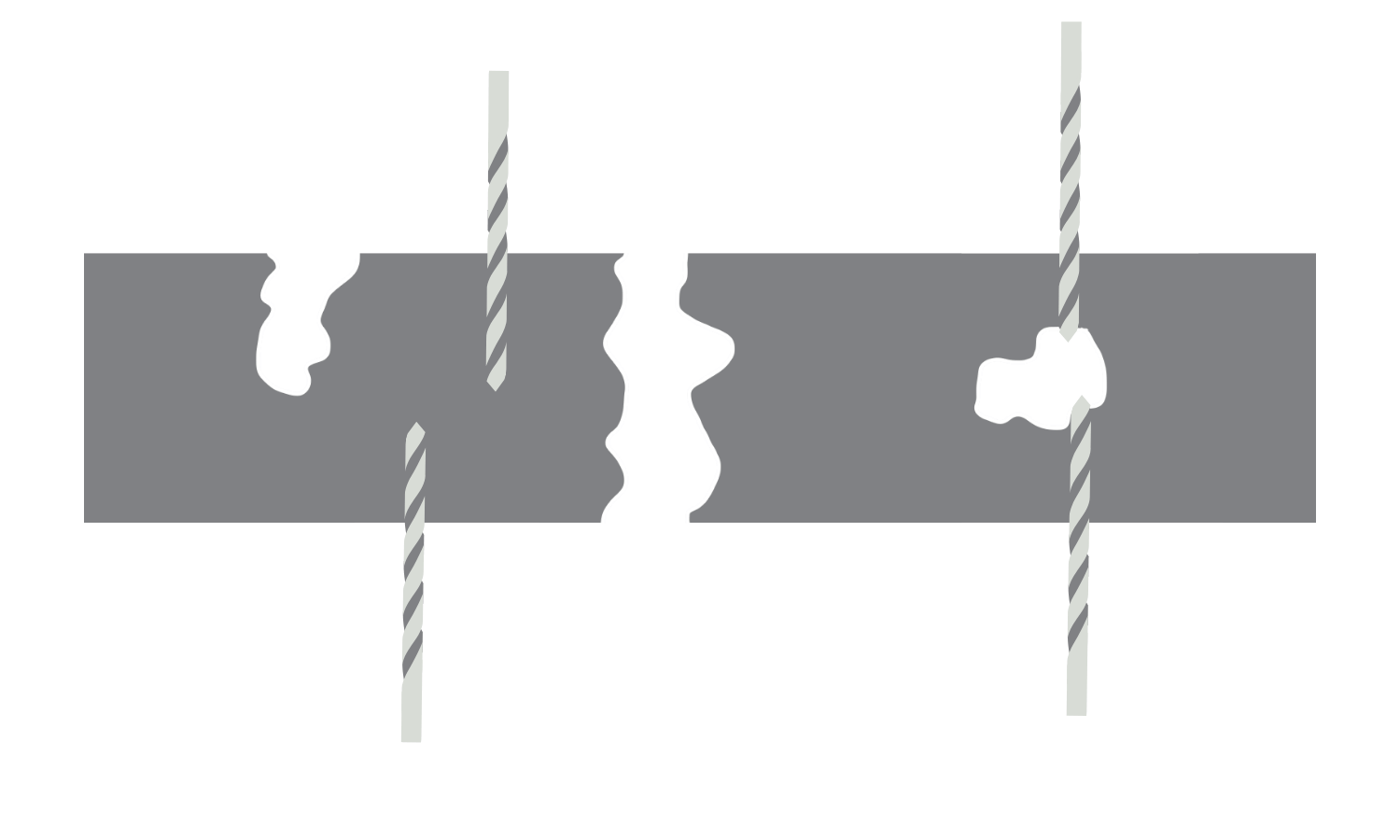

In general, there are three casting porosity classifications:

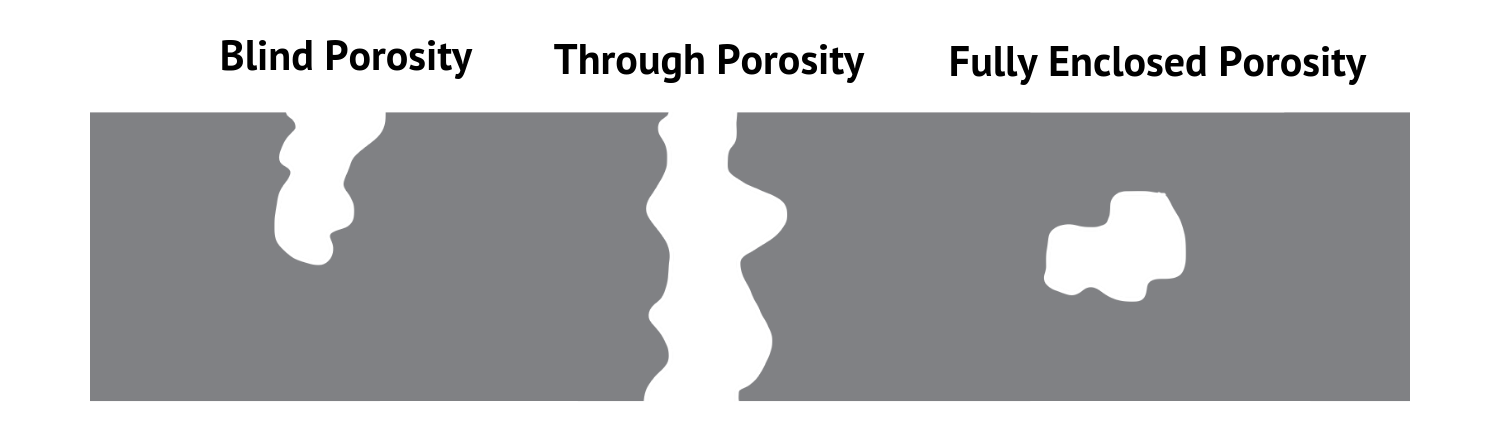

- Blind Porosity: From one surface only and therefore not forming a continuous passage for liquid (highlighted in blue in figure 1).

- Through Porosity: Stretching from one side of a casting to another (highlighted in red in figure 1).

- Fully Enclosed Porosity: Enclosed within the casting, and has no passage to the surface (highlighted in green in figure 1).

Figure 1: There are three types of casting porosity: blind porosity, through porosity, and fully enclosed porosity.

Blind and through porosity cause immediate casting problems. Blind porosity can cause internal corrosion; while through porosity will create a leak path and allow gas and liquids to seep through the casting (Figure 2). In addition, blind porosity can cause defects on the part surface when secondary treatments, like powder coating or anodizing, are done. This is because solutions used to clean the castings prior to the treatment will leech out of the voids after the surface finish process.

Should Porosity Be Sealed Before or After Machining?

Figure 2: Blind porosity can cause internal corrosion; while through porosity will create a leak path and allow gas and liquids to seep through the casting.

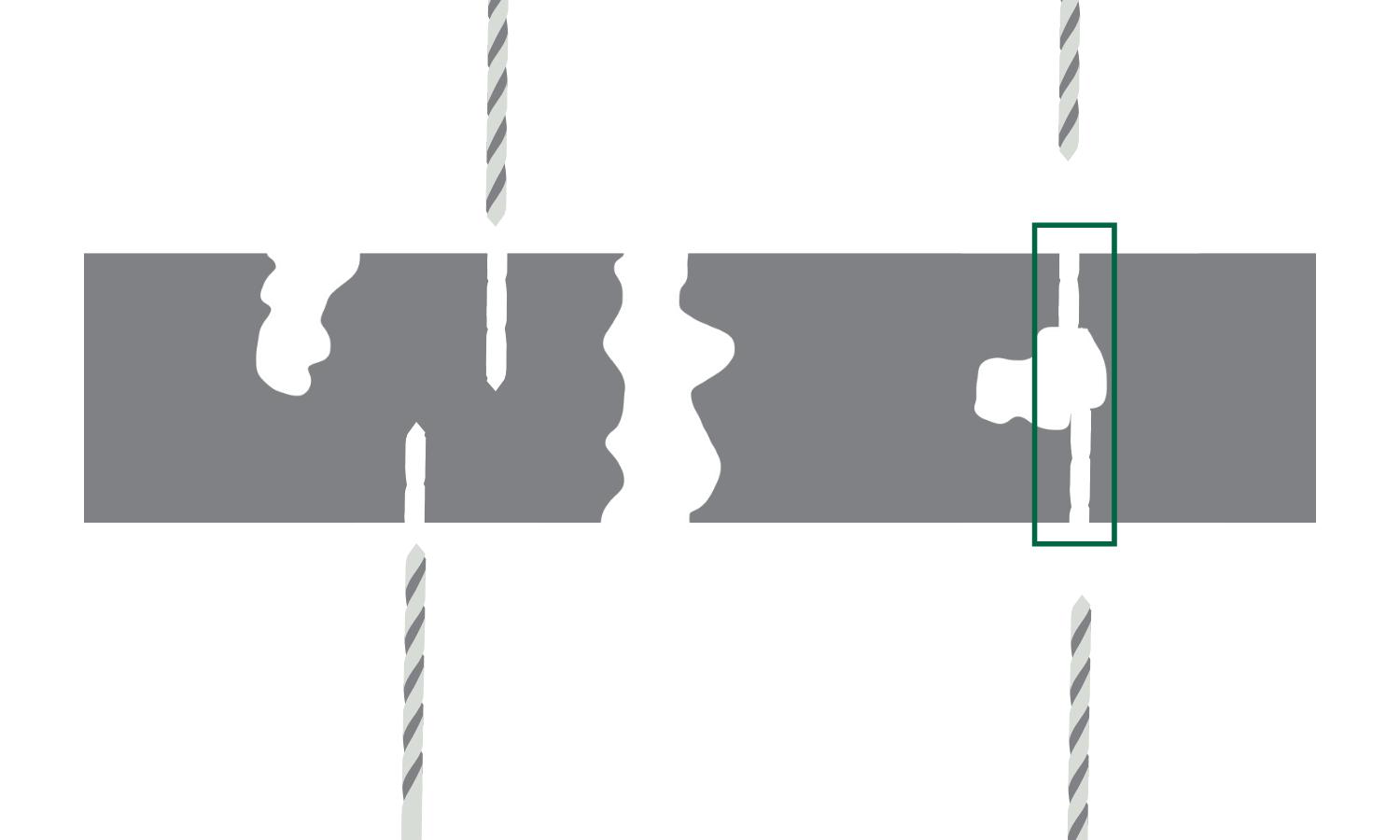

When a machine tool cuts into the surface or “skin” of a casting, it can expose or open porosity (Figure 3). The porosity may be either blind porosity or existing blind and enclosed porosity may be opened and become through porosity.

Figure 3: When a machine tool cuts into the surface or “skin” of a casting, it can expose or open porosity.

The new inter-connected porosity (highlighted in green) will create a leak path (Figure 4). The leak path will cause fluids and gases to leak from the casting, causing it to be non-conforming, and in many cases unusable. Unfortunately, this occurs precisely at the wrong time, since the non-conforming part has already been cast, cubed (pre-machined), washed, tested, shipped, fully machined, washed and tested again. All the value has been added to the non-conforming part. In the worst-case scenario if the problem occurs frequently, the manufacturer may have maxed-out their production and may be unable to replace the non-conforming castings with functional parts, delaying shipments and significantly increasing costs.

Figure 4: The new inter-connected porosity (highlighted in green) will create a leak path. This leak path will cause fluids and gases to leak from the casting, causing it to be non-conforming, and in many cases unusable.

Impregnating 100% of castings after final machining is the best way to insure leak free castings at build. If prior to assembly, a final leak test of individual parts is incorporated into production, leak testing fully machined casting and impregnating only the non-conforming parts (often referred to as fix-on-fail) is an excellent alternative.

Another approach is that manufacturers have chosen to increase the machining content at the pre-machine stage (cubing) thus maximizing the exposure of blind and through porosity prior to the parts reaching the final production line. After pre-machining 100% of all parts are impregnated and tested. Only conforming parts are sent through to production when the parts are fully machined in production only a reduced amount of material is removed. Since the impregnation at pre-machining has already sealed both the blind and through porosity, the opportunity to open an interconnected leak path is substantially reduced. In some cases, any non-conforming parts that make it to final test can be easily impregnated without disrupting production on a “fix-on-fail” basis.

In Summary

Because machining may potentially uncover additional casting porosity, vacuum impregnation should be done after machining. Performing vacuum impregnation after machining is the only way to seal all leak paths. However, some castings may be pre-machined or cubed. Impregnating 100% of production castings after cubing will seal the exposed porosity. In this case, impregnation is still very effective in reducing non-conforming parts at final assembly.