Um den globalen Kundenbedürfnissen gerecht zu werden, müssen Automobilhersteller (OEMs) internationale Lieferketten entwickeln. Und wenn ein OEM versucht, eine nachhaltige und effiziente Lieferkette in einem neuen Land zu schaffen – unabhängig davon, ob dieses Land über eine bestehende Produktionsbasis verfügt -, wird er unweigerlich vor Herausforderungen stehen.

Die Herausforderung

Ein Beispiel für einen OEM, der sich solchen Herausforderungen stellt, ist ein europäisches Unternehmen, das kürzlich ein neues Getriebeprogramm für italienische Verbraucher gestartet hat. Das Programm befindet sich derzeit in einer Soft-Launch-Phase, in der das Unternehmen 155.000 Teile pro Jahr produzieren muss. Danach wird das prognostizierte Volumen für fünf Jahre 240.000 Teile pro Jahr erreichen.

Für dieses Programm hat der OEM beschlossen, eine neue Lieferkette in Italien zu entwickeln. Die Herstellung von Automobilen dort, wo sich die Verbraucher befinden, wird dem OEM helfen, die Prozesskontrolle zu verbessern, die Kosten zu senken und die Effizienz zu verbessern. Dies bedeutete auch, dass die Tier-Hersteller in Italien Druckguss, Bearbeitung, Dichtheitsprüfung und Vakuumimprägnierung liefern müssten.

Der OEM erteilte den Auftrag zur Herstellung des Getriebegehäuses an einen europäischen Tier-One-Hersteller. Der Hersteller hatte Erfahrung in allen erforderlichen Prozessen mit Ausnahme der Vakuumimprägnierung. Das Management erkannte, dass das Risiko von Missmanagement aufgrund des Mangels an Imprägnierkenntnissen und lokalen Ressourcen hoch sein würde. Sie haben auch verstanden, dass ein solches Missmanagement zu Fehlern in der gesamten Lieferkette führen kann. Der Hersteller benötigte eine Imprägnierlösung, die einfach zu verwenden ist, komplexe Teile effektiv abdichtet und mit zunehmendem Volumen effizient ist.

Der Lösungsvorschlag

Der OEM brachte den Zulieferer mit Godfrey & Wing in Kontakt. Während weder der OEM noch der Zulieferer Godfrey & Wing-Anlagen verwendet hatten, waren sich beide des Erfolgs ähnlicher Programme bewusst, die die Vakuumimprägniertechnologievon G&W verwendeten.

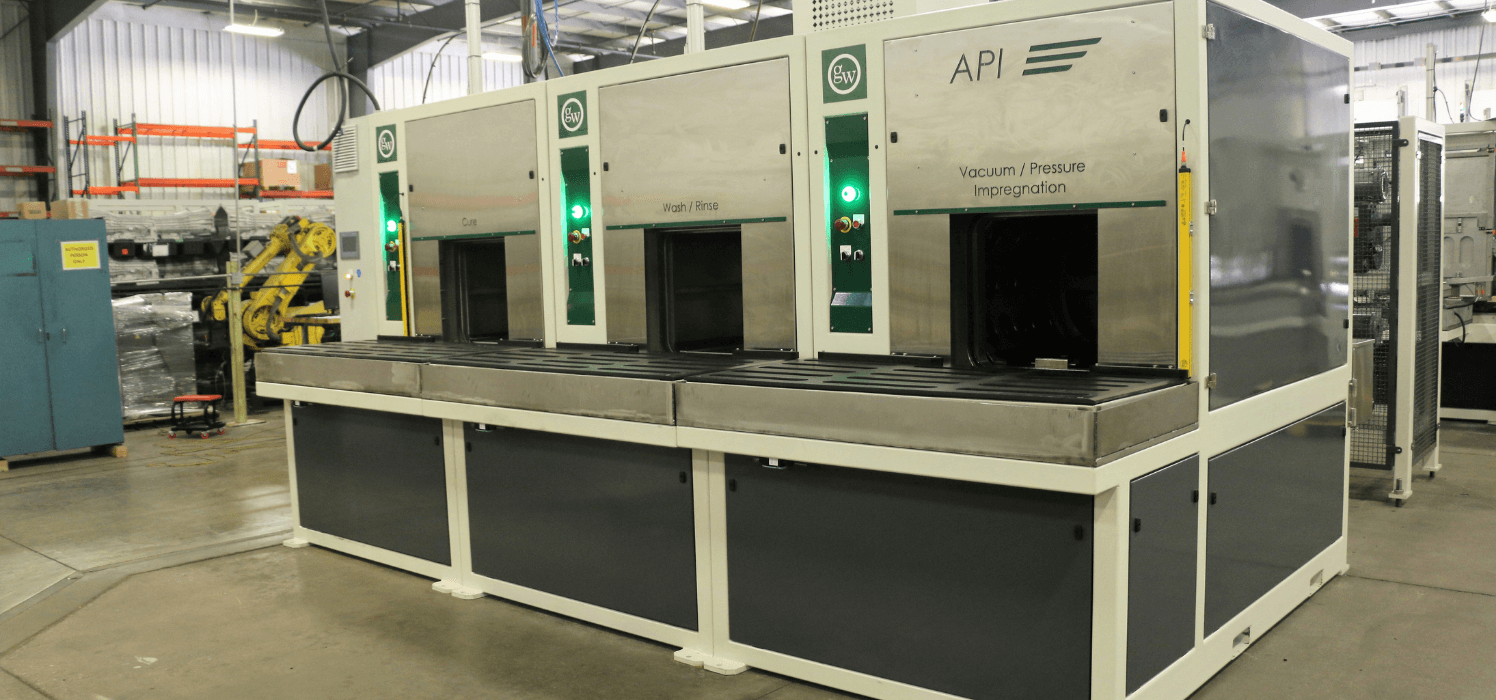

Godfrey & Wing schlug eine zweiteilige Lösung vor, die mit dem Programm skaliert. Die erste Phase würde während des Softstarts stattfinden. Der Hersteller würde das Advanced Powertrain Imprägnierungssystem (APi) von Godfrey & Wing betreiben (Bild 1).

Da das Unternehmen nie eine Imprägnieranlage selber betrieb, war die API-Anlage die beste Möglichkeit diesen Prozess zu erlernen. Der Hersteller würde das System dank seines ergonomischen Designs als sicher und unkompliziert empfinden. Dank des reproduzierbaren Prozesses des Systems wären Bedienereingriffe auf ein Minimum reduziert. Er oder sie schiebt die einfach die Warenträger in das API-System, drückt einen Schalter und läßt die APi die Arbeit erledigen (Bild 2).

Die kompakte Grundfläche der APi von nur 11 Quadratmetern würde ohne Änderungen der Infrastruktur in die Produktion passen. Das System wäre einfach zu installieren und erfordert nur Einzelpunktanschlüsse für Strom, Wasser und Luft.

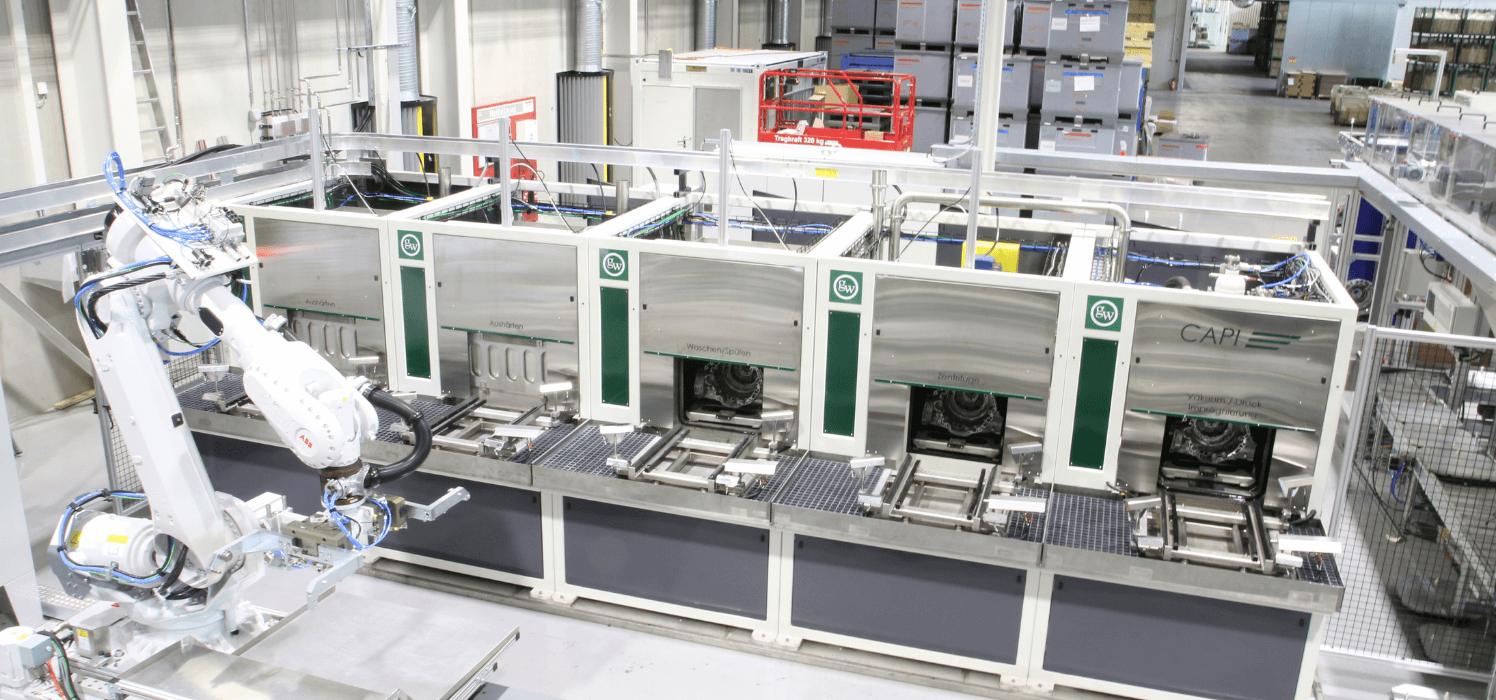

Die zweite Phase würde beginnen, sobald das Produktionsvolumen die Fähigkeiten des APi überschreitet. Der Hersteller würde dann auf ein System umsteigen, das von einem Roboter und automatisierten Förderbändern bedient wird – das Continuous Advanced Powertrain Imprägnierungssystem (CAPi) (Bild 3).

Der modulare Aufbau des CAPi-Systems würde sich direkt in Bearbeitungslinien integrieren lassen, da Teile von einem Roboter ein- und ausgeschleust werden. Die Automatisierung würde es der CAPi ermöglichen, Teile in kurzer Zykluszeit mit minimalem Personalaufwand abzudichten.

Da die CAPi selbstüberwachend ist, würden die Gussteile das System erst verlassen, wenn alle festgelegten Bedingungen erfüllt sind. Wenn dies akzeptabel ist, bewegt der Roboter die Gussteile von der CAPi zum nächsten Prozess (Bild 4).

Während die vorgeschlagene Lösung realisierbar klang, müsste der Zulieferer auch lernen, wie die Systeme zu bedienen sind. Godfrey & Wing bietet Online- und Vor-Ort-Support, liefert Kontrollpläne, FMEAs und andere Qualitätsdokumente. Nach der Installation erhält der Zulieferer kontinuierliche Schulungen und technischen Support.

Der Start

Nachdem der Zulieferer die Technologie kennengelernt hatte, kaufte er eine APi für den Softstart.

Während des Baus des APi hielten der Hersteller und Godfrey & Wing wöchentlich virtuelle Meetings ab, um den Baufortschritt zu besprechen und alle Qualitäts- und Bedienungsanleitungen zu überprüfen. Nach Fertigstellung installierte Godfrey & Wing die APi-Anlage in zwei Tagen in Italien. Während dieser Zeit haben die Bediener und Techniker ihre neuen Fähigkeiten auf die Maschine angewendet. Sie imprägnierten Teile, prüften das Imprägniermittel und führten unter der Aufsicht von Godfrey & Wing Wartungsarbeiten an den Geräten durch.

Seit der Installation ist die APi 24 Stunden am Tag und sieben Tage die Woche in Betrieb. Das System hat die Anforderungen des Herstellers hinsichtlich Benutzerfreundlichkeit und Effektivität beim Abdichten komplexer Teile erfüllt (Bild 5).

Auf Basis des Erfolgs der APi hat der Zulieferer eine CAPi für die zweite Phase dieses Programms gekauft. Sobald der CAPi seinen Betrieb aufnimmt, wird der APi als mobiles Imprägniersystem für neue Programme an anderen Standorten verwendet. Der Zulieferer schätzt, dass die Kosten für den Transport, die Installation und den Betrieb des APi geringer sind als die Kosten für die Auslagerung an einen Lohnimprägnierer.

Fazit

Die Anforderungen der Verbraucher werden sich weiterentwickeln. Dabei werden OEMs und ihre Zulieferer weiterhin darum kämpfen, diese Anforderungen durch außerordentlich komplexe globale Lieferketten zu erfüllen. Dank der Vakuumimprägniertechnologie von Godfrey & Wing hat dieser Zulieferer die Kontrolle über seine Anforderungen an die Porositätsversiegelung übernommen. Dieser Hersteller ersetzte seine Unerfahrenheit durch Vakuumimprägnierung durch Einfachheit.