Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine Form gespritzt wird. Druckguss ermöglicht die Herstellung von Hunderten oder Tausenden von Teilen mit hoher Maßgenauigkeit und guter Oberflächengüte und ist daher äußerst wirtschaftlich. Die Sicherstellung von Qualität und Konsistenz bei solch hohen Stückzahlen bringt jedoch besondere Herausforderungen mit sich. Hersteller müssen Porosität berücksichtigen, also die Neigung von Druckgussteilen zu Hohlräumen und Löchern, die Oberflächenfehler verursachen. Lesen Sie weiter, um mehr über Porosität im Druckguss, die damit verbundenen Probleme und die Abdichtung von Porosität durch Vakuumimprägnierung zu erfahren.

Was ist Druckgussporosität?

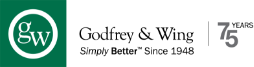

Druckgussporosität bezeichnet spezifische Defekte im Gussteil. Zwei der häufigsten Porositätsarten in fertigen Metallprodukten sind Gasporosität und Schwindungsporosität. Gasporosität entsteht oft durch eingeschlossene Luft oder andere Gase während der Erstarrung. Sie ist stets schwimmfähig, d. h. die entstehenden Blasen befinden sich typischerweise im oberen Bereich des Gussteils (siehe unten).

Schwindporosität hingegen bezeichnet innere Hohlräume, die beim Abkühlen des Metalls entstehen können. Dies liegt daran, dass das Volumen des festen Metalls bei höheren Temperaturen geringer ist als das Volumen des flüssigen Metalls. Schwindporosität hat ein lineares oder gezacktes Erscheinungsbild und tritt meist im Unter- oder Oberbau des Gussstücks (unter der Oberfläche) auf.

Zusätzlich zu den oben genannten Punkten kann zu viel Formschmiermittel zu Porosität beim Druckguss beitragen. Formschmiermittel ist zwar unerlässlich, um abgekühlte Werkstücke aus den Formen zu entfernen, zu viel davon kann jedoch die Feststoffbildung beeinträchtigen und Oberflächenfehler verursachen.

Warum ist Porosität ein Problem?

Porosität ist zwar ein fester Bestandteil der Druckgussfertigung, kann aber die Leistung der Teile beeinträchtigen, insbesondere bei Anwendungen, bei denen die Druckintegrität eine entscheidende Rolle spielt. Druckgussporosität ist nicht nur ein Problem der Ästhetik oder Haltbarkeit, sondern kann auch zu frühzeitigen Ausfällen oder sogar zu Funktionsstörungen führen. Betrachten wir die folgenden Beispiele:

Blindporosität

Blindporosität erzeugt Lücken an der Oberfläche, die leicht ins Innere drücken, aber keine ununterbrochenen Kanäle für eindringende Flüssigkeit bilden. Hersteller können Blindporosität während der Endbearbeitung freilegen. Sie schwächt zwar nicht die mechanische Festigkeit der Produkte, erhöht aber das Korrosionsrisiko. Die Poren können auch Reinigungschemikalien aus der Pulverbeschichtung oder Eloxierung zurückhalten und nach der Behandlung austreten, was zu Oberflächenfehlern führt.

Durchgehende Porosität

Durchgehende Porosität erzeugt einen Leckpfad, der durch die Gusswände verläuft oder nach der Bearbeitung freigelegt werden kann. Dies kann das Metall schwächen und es für Anwendungen, die eine hohe Druckdichtigkeit erfordern, wie z. B. im Automobil- und Schiffbau, ungeeignet machen. Durchgehende Porosität kann Bauteile schwächen, Schwachstellen verursachen und die zuverlässige Aufnahme von Flüssigkeiten verhindern.

Vollständig geschlossene Porosität

Diese Poren sind vollständig geschlossen und bilden keine Leckagen. Vollständig geschlossene Poren können jedoch problematisch werden, wenn sie bei der Oberflächenbearbeitung freigelegt werden.

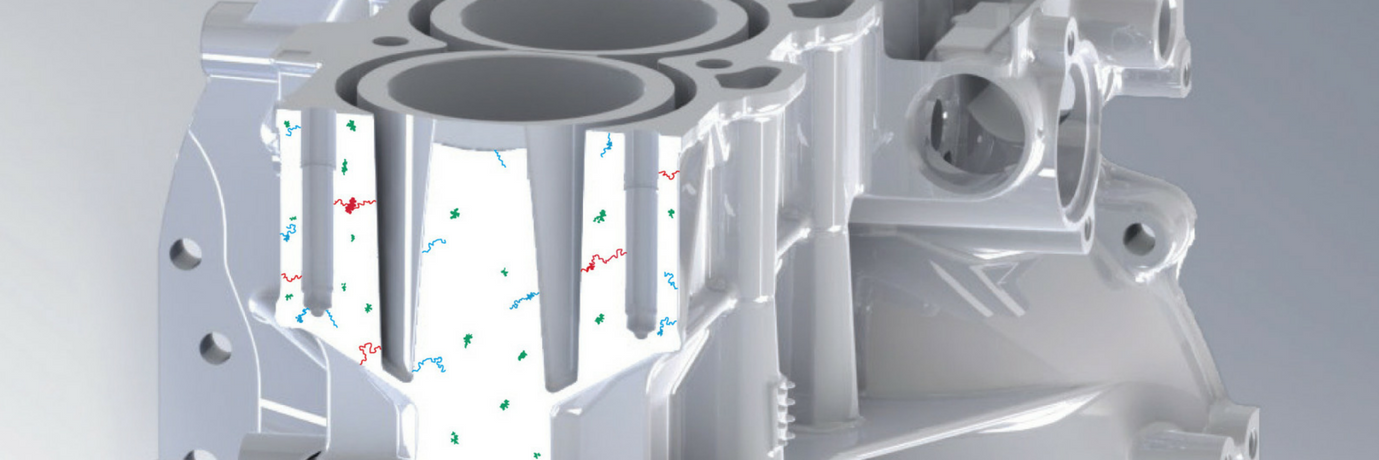

So beheben Sie Porosität im Druckguss

Hersteller können mit den richtigen Geräten und Verfahren Fehler durch Porosität im Druckguss deutlich reduzieren oder ganz vermeiden. Eine der effektivsten Methoden ist die Vakuumimprägnierung. Bei diesem kontrollierten Verfahren bringen die Hersteller das Imprägniermaterial mittels Vakuum und Druck in die Hohlräume ein und versiegeln diese, um das Gussteil für druckempfindliche Anwendungen geeignet zu machen.

Vorteile der Vakuumimprägnierung beim Druckguss:

- Eine schnelle und kostengünstige Versiegelung, die weder die physikalischen Eigenschaften noch die Funktionalität des Bauteils beeinträchtigt

- Keine Restverunreinigung oder Auslaugung

Hersteller können die Vakuumimprägnierung für Gussteile jeder Größe nutzen. Sie sorgt für eine dauerhafte Versiegelung sowie für ein einheitlicheres Erscheinungsbild, eine gleichmäßigere Haptik und eine höhere Funktionalität der fertigen Produkte.

Warum Godfrey & Wing die zuverlässige Lösung für Porosität im Druckguss ist

Wir bei Godfrey & Wing sind darauf spezialisiert, die Lücken zu schließen, die Druckgussprozesse hinterlassen. Unsere Anlagen ermöglichen schnelle, kostengünstige und gründliche Vakuumimprägnierungsprozesse zur Beseitigung von Porosität in der Druckgussfertigung. Wir entwickeln Systeme für effektive und zuverlässige Dichtungen, die die OEM-Anforderungen erfüllen oder übertreffen. Unser Team verfügt über jahrzehntelange Erfahrung in der Erforschung und Verbesserung von Lösungen für Porosität im Druckguss.

Kontaktieren Sie uns noch heute, um mehr über unsere Produkte und Dienstleistungen zu erfahren.