Mit zunehmendem Alter von Fertigungsanlagen nehmen Wartungs- und Reparaturaufwand (MRO) der Anlagen zu, während die Gesamteffektivität der Anlagen (OEE) abnimmt. Vor diesem Hintergrund müssen sich Unternehmen bei der Teilnahme an Ausschreibungen für neue Projekte entscheiden: „Die alte Anlage weiter nutzen, in Wartung und Reparatur investieren und eine geringere Gesamteffektivität akzeptieren“ oder „In eine neue Anlage mit der neuesten Technologie investieren und von der höheren Gesamteffektivität profitieren“.

Ein aggressives Wettbewerbsumfeld erschwert die Entscheidung noch weiter. In der Regel verlieren Unternehmen, die nicht in Anlagen, Technologie und Infrastruktur investieren, häufig ihren Wettbewerbsvorteil. Henry Ford hat seine Haltung zur Modernisierung von Anlagen prägnant so formuliert:

Unternehmen investieren Geld in Anlagen und Ausrüstung, um eine finanzielle Rendite zu erzielen. Investitionen sind notwendig, um weiterhin wettbewerbsfähig zu bleiben. Unternehmen, die nicht investieren, werden von denen überholt, die investieren.

Neuentwicklung von Vakuumimprägnierungsanlagen

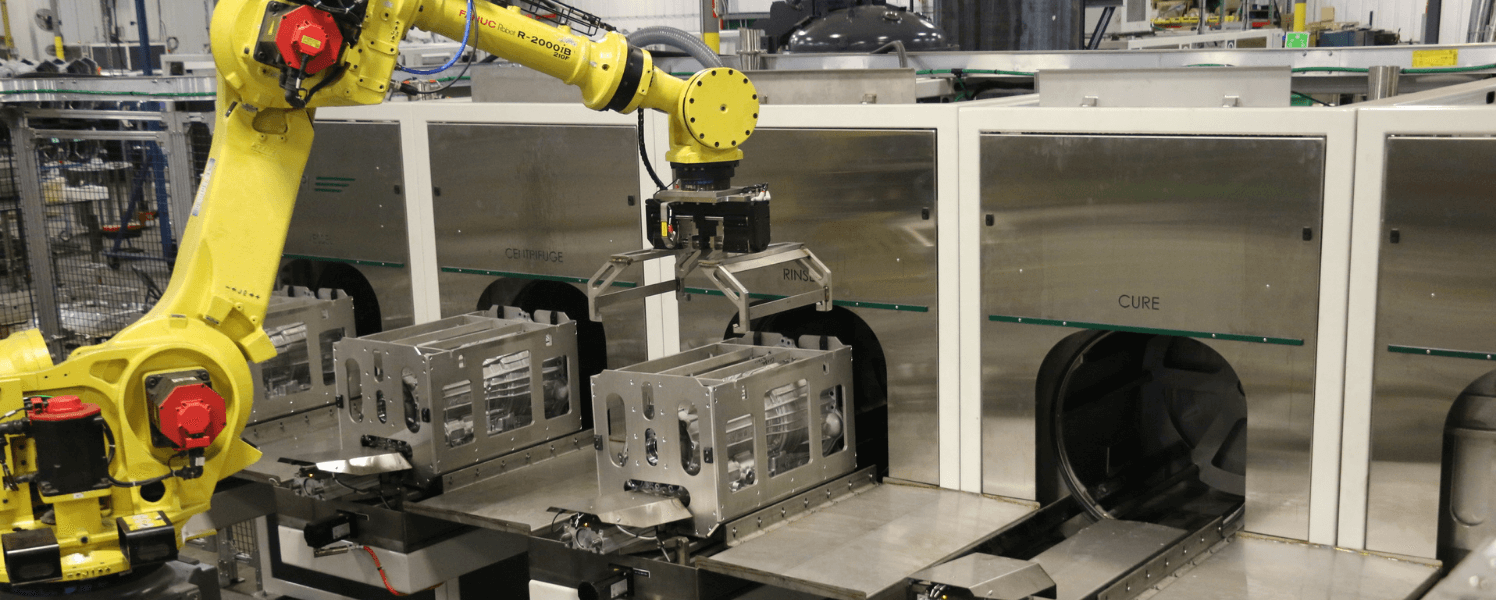

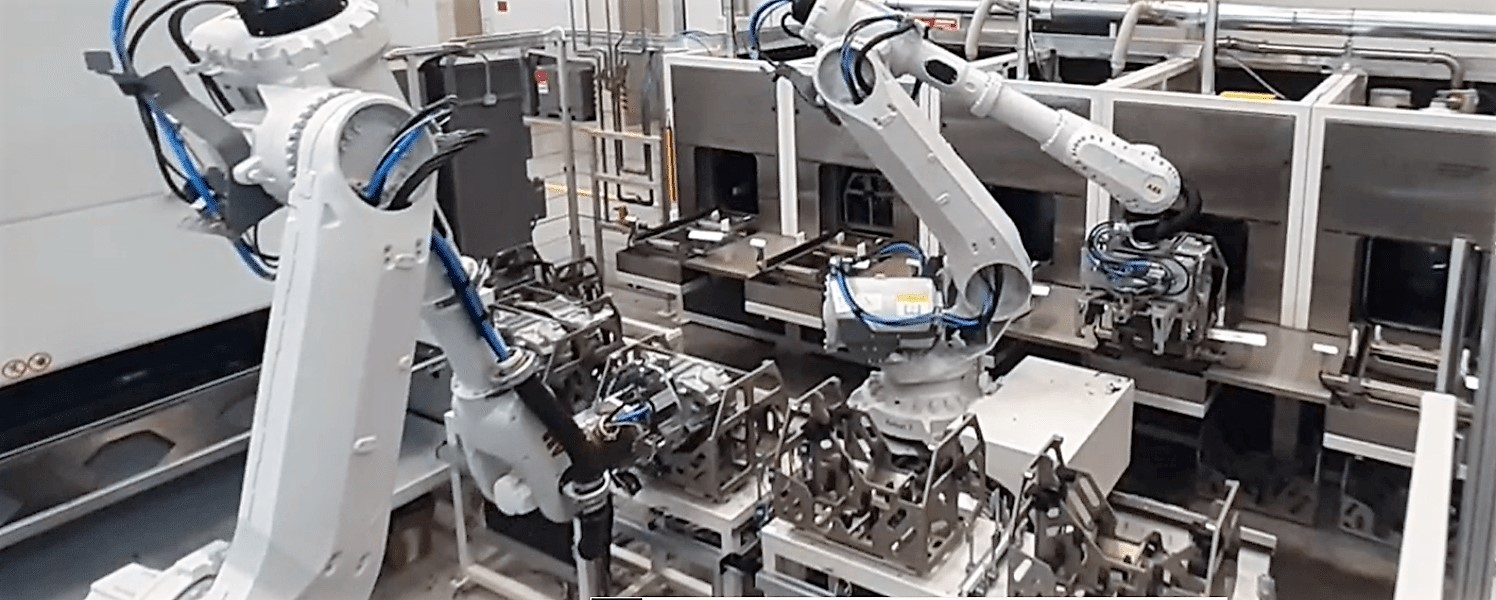

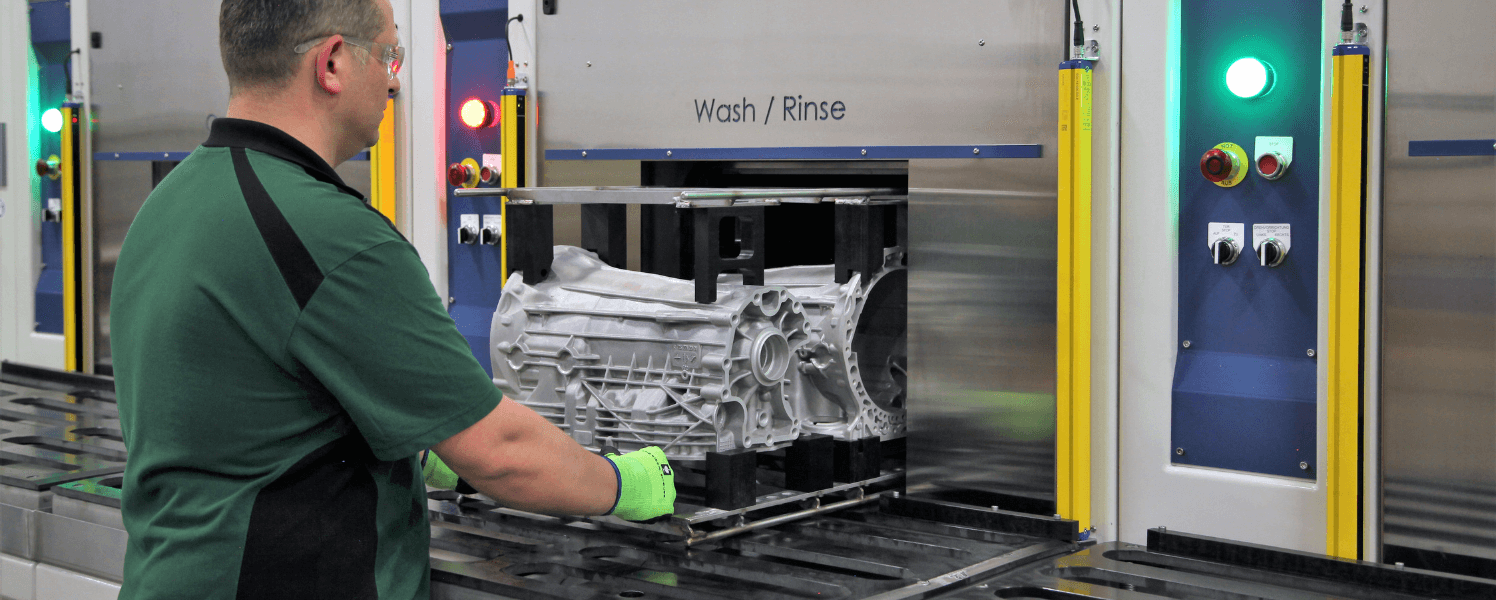

Hersteller, die Vakuumimprägnierung verwenden, stehen ständig vor diesem Dilemma der Investition in moderne Vakuumimprägnierungsanlagen. Ab Anfang der 2000er Jahre wurden Vakuumimprägnierungsanlagen modernisiert, um den Anforderungen der neuen Produktionsumgebungen gerecht zu werden. Statt großer, von oben beladener Chargensysteme wurden neue Anlagen als Frontlader konzipiert, mit denen sich einzelne Werkstücke oder eine kleine Anzahl von Gussteilen verarbeiten lassen. Anstelle von großen, von oben beschickten Chargensystemen wurden die neuen Anlagen so konzipiert, dass sie von vorne beschickt werden und nur einzelne Stücke oder eine kleine Anzahl von Gussteilen verarbeiten.

Mit den veränderten Herstellungsstandards nahm die Gesamteffizienz älterer Vakuumimprägnierungsanlagen in einem Maße ab, dass sie die heutigen Produktivitäts- und Qualitätsanforderungen nicht mehr erfüllen. Diejenigen, die ein modernes Imprägnierungssystem in ihren Arbeitsablauf integrieren, bleiben mit einer höheren Gesamteffizienz aus den folgenden vier Gründen wettbewerbsfähig:

Kosten

Die Imprägnierung kann hausintern zu einem Bruchteil des Stückpreises im Vergleich zu einem externen Dienstleistungsunternehmen durchgeführt werden. Moderne Geräte benötigen nur minimalen Arbeitsaufwand, sind klein und kompakt und gehen sparsam mit Dichtmitteln und Betriebsmitteln um.

Logistik

Durch den internen Betrieb der Anlagen kann das Unternehmen den Workflow verbessern und Transportkosten einsparen. Darüberhinaus profitiert das Unternehmen von einer besseren Chargenkontrolle und Rückverfolgbarkeit der Teile. Die Chargenrückverfolgbarkeit ist unerlässlich, um Teile effizient herzustellen. Chargenkontrolle und Rückverfolgbarkeit der Teile bedeuten langfristig eine Ersparnis, indem das Unternehmen vor Rückrufen und Inventarverlusten geschützt wird und Normen und Vorschriften sicher einhält.

Anlagen

Sowohl die Größe als auch der modulare Aufbau moderner Imprägnierungsanlagen ermöglichen es den Herstellern, die Systeme unmittelbar im Bearbeitungs-, Prüf- oder Montagebereich zu platzieren und genau dort einzusetzen, wo sie gebraucht werden.

Qualitätskontrolle

Eigene Verarbeitungsanlagen nutzen Handhabungs-Roboter für die Bewegung der Teile zwischen Modulen oder bieten dem Bediener zumindest eine bessere Ergonomie bei diesem Schritt. Diese wiederholbare Verarbeitung erhöht die Rückführungsquote und beseitigt Probleme mit Handhabungsschäden und Prozesskontaminationen.

Alle Systeme sind SPS-gesteuert. Damit lässt sich die in modernen Produktionsumgebungen unerlässliche Datenerfassung in den Prozess integrieren, um die Gesamtqualität des Produktionssystems zu stärken. Einzelne Datenpunkte zu allen wichtigen Parametern können erfasst und mit individuellen Seriennummern gespeichert werden. Bei eventuellen Fragen liefert ein Systemaudit wertvolle Daten über jedes imprägnierte Teil.

Fazit

Mit den laufenden technologischen Fortschritten bewahrheitet sich Henry Fords Aussage über die Investition in Maschinen regelmäßig. Anlageninvestitionen sind für ein Unternehmen notwendig, um den sich ständig ändernden Leistungs- und Qualitätsanforderungen gerecht zu werden. Durch die Integration moderner Imprägnierungssysteme im eigenen Haus können Unternehmen wettbewerbsfähig bleiben, indem sie Anlagen auf dem höchstmöglichen Effizienzniveau fahren.