Eine Komponente, die Ingenieure für Elektrofahrzeuge (EVs) entwickeln, ist der Elektromotor. Dieses Bauteil ist eine der Hauptantriebskräfte für Elektrofahrzeuge. Laut IDTEchEx, werden bis 2032 über 100 Millionen Elektromotoren benötigt. Der Markt für Elektrofahrzeuge entwickelt sich ständig weiter, mit neuen Designs und höheren Leistungsanforderungen, um den Ansprüchen der Verbraucher gerecht zu werden. Diese Anforderungen können dazu führen, dass mehr Teile zurückgewiesen und verschrottet werden. Dies führt zu höheren Kosten und Produktionsverzögerungen.

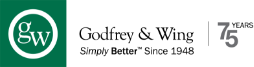

In einem Elektromotor wird ein isolierter Kupferdraht um einen Kern gewickelt, um elektromagnetische Energie zu erzeugen oder zu empfangen und diese Energie durch Induktion auf eine andere Spule zu übertragen. Sobald ein Elektromotor gewickelt ist, muss er mit einem Lack isoliert werden (Bild 1). Dieser Schritt ist von entscheidender Bedeutung, um die Integrität des Teils zu gewährleisten. Die beiden gängigsten Methoden zur Isolierung von Elektromotoren sind die Vakuumdruckimprägnierung (VPI) und das Tauchtränken.

Bild 1: Kupferkabel müssen isoliert werden, um die Leistung des Motors zu gewährleisten.

Vakuum-Druck-Imprägnierungsverfahren

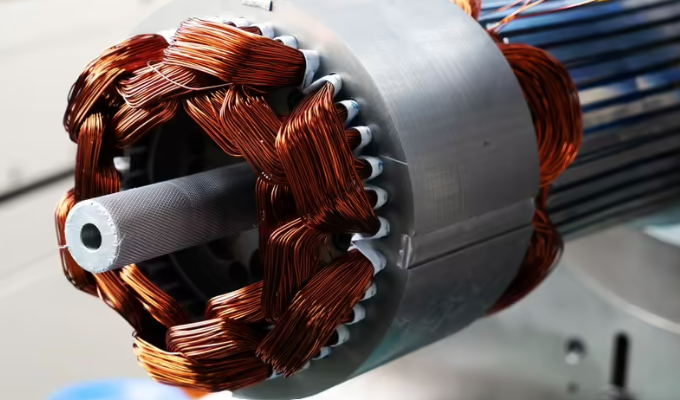

Bei der VPI-Imprägnierung wird das Teil in einen Druckbehälter platziert und ein Vakuum erzeugt. Dabei wird ein Lack in die Kammer gesaugt, bis das Teil vollständig eingetaucht ist (Bild 2). Dann wird Druck ausgeübt, und die Innen- und Außenseite des Teils wird gründlich mit dem Lack imprägniert. Danach wird das Teil herausgenommen und in einem Ofen ausgehärtet.

Luft ist ein kritisches Element, das zu Qualitäts- und Leistungsproblemen führen kann. Daher ist der Vakuumschritt entscheidend, um die Luft zu entfernen. Dadurch wird die vollständige Durchdringung des Lacks sichergestellt.

Bild 2: Das Teil wird in einen Druckbehälter platziert, und es wird ein Vakuum angelegt.

Das Entfernen der Luft ist entscheidend für die vollständige Durchdringung des Lacks.

Beim Tauchtränk-Verfahren wird das Teil in einen Lacktank getaucht. Anschließend härtet das Teil in einem Ofen aus. Das Tauchtränk-Verfahren hat keine Vakuumkomponente. Das bedeutet, dass die Luft nicht vollständig entfernt wird, was dazu führt, dass die Innen- und Außenseite des Teils nicht vollständig imprägniert wird.

Vorteile der Vakuum-Druck-Imprägnierung

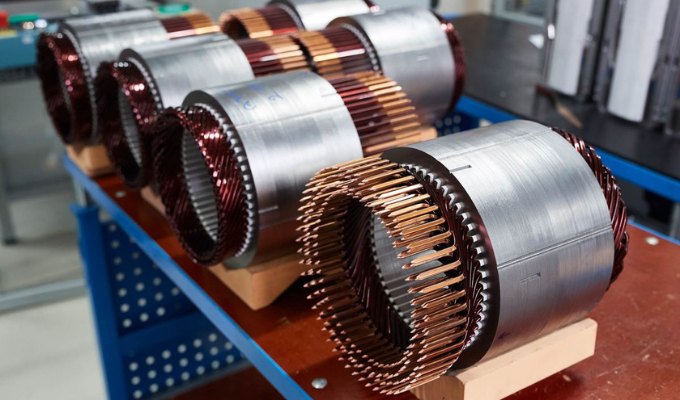

Obwohl beide Verfahren seit über 60 Jahren eingesetzt werden, bietet das VPI-Verfahren drei wesentliche Vorteile gegenüber dem Tauchtränk-Verfahren (Bild 3).

Verbesserte Leistungsabgabe

Aufgrund der Vakuumstufe hat der VPI-Lack eine vollständige Durchdringung. Ein vollständig umschlossenes Teil führt zu einer guten Wärmeübertragung und hält die Elektrizität in den Drähten. Dies führt zu einer besseren Motorleistung.

Widerstand gegen Verschmutzung

Verunreinigungen dringen durch kleine Öffnungen in die nicht versiegelte Isolierung ein und bilden einen leitenden Pfad zwischen den Windungen oder zur Erde. Wie bereits erwähnt, umschließt VPI ein Teil aufgrund der Vakuumstufe vollständig. Daher stellt VPI kein Kontaminationsrisiko dar. Wird die Luft nicht von einem Teil entfernt, entstehen mikroskopisch kleine Öffnungen, die das Kontaminationsrisiko erhöhen.

Reduzierung der Spulenvibration

Der häufigste Ausfall von Motoren ist Abrieb. Vibrationen verursachen Verschleiß und Abrieb, was dazu führt, dass ein Teil nicht mehr in der Lage ist, der Spannung standzuhalten. Ein vollständig mit VPI ummanteltes Teil dient als Klebstoff zwischen den Motorsträngen, während es sich dreht. Dadurch wird das Risiko von Spulenvibrationen verringert.

Bild 3: Das VPI-Verfahren gewährleistet die Leistungsabgabe eines Teils, verbessert die

Verschmutzungsresistenz und verringert die Spulenvibration. Bildquelle: Auto und Antrieb

Zusammenfassung

Elektromotoren in Elektrofahrzeugen bieten Spitzentechnologie und Leistung. Mit der zunehmenden Verbreitung von Elektromotoren wird auch der Bedarf an VPI steigen. Die Vakuum-Druck-Imprägnierung ist die effizienteste und effektivste Methode zur Ummantelung von Motoren. Die Verwendung von VPI gewährleistet die Leistung der Teile und schließt gleichzeitig Fehlerquellen aus.