Die Vakuumimprägnierung ist die effektivste Methode, um Porosität zu versiegeln. Damit sie jedoch wirksam ist, müssen die Teile vor der Imprägnierung ausreichend vorbereitet werden. Bei der Vorbereitung der Vakuumimprägnierung müssen die Teile sauber und trocken sein. Wenn sich vor der Imprägnierung Flüssigkeits- oder Schmutzrückstände auf den Teilen befinden, können die folgenden Probleme auftreten.

Werkstücke sind nicht richtig abgedichtet

Die Flüssigkeiten im Leckagepfad verhindern, dass der Prozess den Leckagepfad vollständig abdichtet (Bild 1). Die Teile bestehen möglicherweise die Dichtheitsprüfung nicht, da der Leckagepfad nicht vollständig abgedichtet ist. Alle Teile, die die Dichtheitsprüfung nicht bestehen, sind unbrauchbar und müssen verschrottet werden.

Bild 1: Das auf diesem Teil verbleibende Öl verhindert, dass es vollständig abgedichtet wird.

Erhöhung der Taktzeit

Eventuelle Restflüssigkeiten müssen in der Vakuumkammer eliminiert werden. Wenn Wasser verdampft, dehnt es sich etwa 1.700-fach aus. Diese Expansion bedeutet, dass die Vakuumpumpe mehr Volumen aus dem Behälter evakuieren muß, was Zeit braucht. Wenn sich das Wasser außerdem in der Porosität des Teils befindet, kann der Verdunstungsprozess mehrere Sekunden länger dauern als die Verdunstung von der Oberfläche. Ein paar zusätzliche Sekunden klingen vielleicht nicht nach viel Zeit. Aber diese zusätzliche Zeit addiert sich und kann eine Erhöhung der Produktionszeit und der Kosten verursachen.

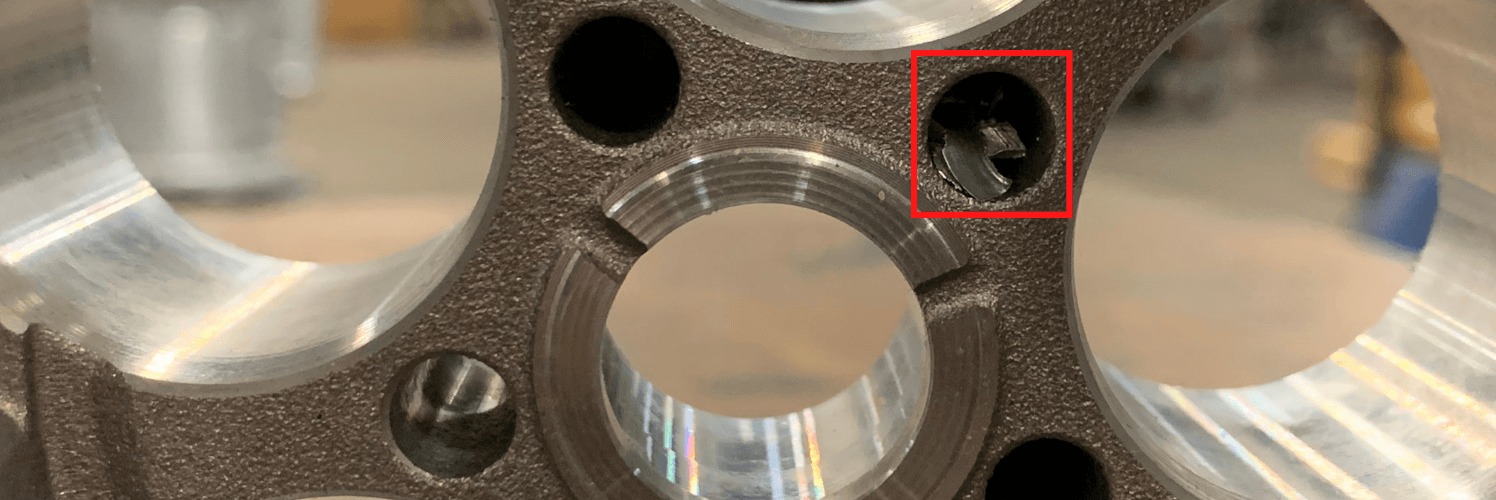

Probleme bei der Montage

Schmutz in Gewindebohrungen oder Sackbohrungen kann Montageprobleme verursachen oder den Fluss der Medien verhindern (Bild 2). Wenn der Schmutz nicht entfernt wird, funktionieren die Teile nicht richtig. Das Reinigen der Ablagerungen erfordert zusätzliche Schritte, die zu Produktionsverzögerungen führen können.

Bild 2: die Rückstände in der Sackbohrung (rot markiert) führen zu Montageproblemen.

Verhindert das Spülen der Bauteile

Auf einem Teil verbleibende Ablagerungen behindern das Spülen während des Imprägniervorgangs. Die Ablagerungen verhindern, dass das Dichtmittel vollständig den inneren Passagen, Gewinden, Taschen und anderen Merkmalen des Bauteils abgewaschen wird, an denen Dichtungsmittel unerwünscht ist. Unzureichendes Spülen führt zum Aushärten des Dichtmittels in unerwünschten Merkmalen, die den Zusammenbau und die Qualität des Teils beeinträchtigen.

Imprägniermittelrückstände

Rückstände von Flüssigkeiten und Schmutz auf dem Teil können das Dichtmittel verunreinigen (Bild 3). Die Verunreinigung beeinträchtigt die Zusammensetzung des Dichtmittels, wodurch es seine chemischen Eigenschaften verliert und die Rückgewinnungsrate erheblich verringert. Die Verunreinigung erfordert auch eine Wartung, um das kontaminierte Dichtmittel durch reines Dichtmittel zu ersetzen. Dies führt zu Produktionsverzögerungen und unvorhergesehenen Kosten.

Bild 3: Die auf dem Teil verbleibenden Maschinenspäne werden in das Dichtmittel gezogen. Dies verunreinigt das Dichtmittel und reduziert die Wirksamkeit.

Zusammenfassung

Voraussetzung für die Vakuumimprägnierung ist die Vorbereitung der Teile in Bezug auf Sauberkeit und Trockenheit (Bild 4). Saubere und trockene Teile ermöglichen einen effizienten Prozess, reines Dichtmittel und maximale Teilerückgewinnung.

Bild 4: Diese Teile sind sauber und trocken, sodass sie effizient und effektiv abgedichtet werden können.