压铸是一种金属铸造工艺,利用高压将熔融金属注入模具。压铸能够生产数百甚至数千个尺寸精度高、表面光洁度高的铸件,经济效益显著;然而,在如此高产量下保持质量和一致性也面临诸多挑战。制造商需要考虑孔隙率,即压铸件容易出现空洞或孔洞,从而导致表面缺陷。继续阅读,了解更多关于压铸孔隙率、其可能造成的问题以及真空浸渗如何密封压铸孔隙率的信息。

什么是压铸孔隙?

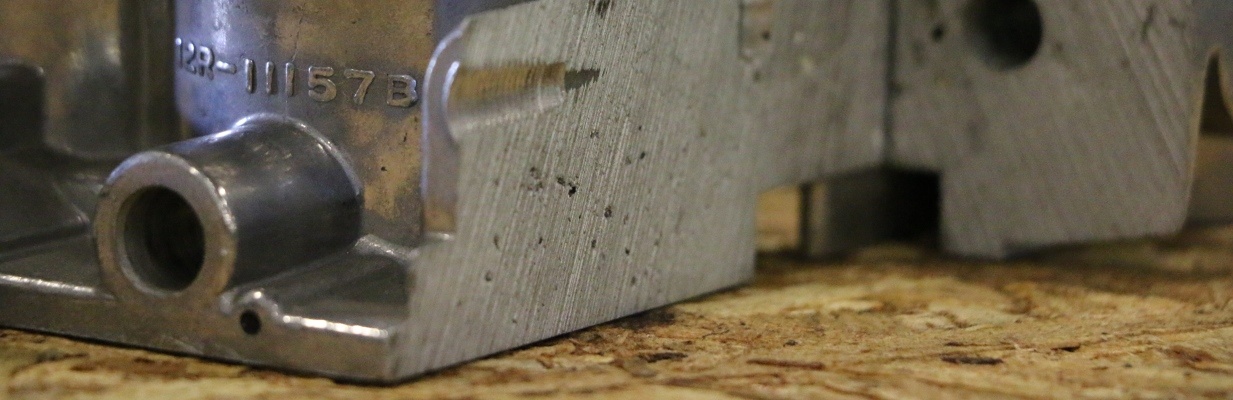

压铸孔隙是指铸件内部发现的特定缺陷。金属成品中最常见的两种孔隙类型是气孔和缩孔。气孔通常是由凝固过程中滞留的空气或其他气体引起的。气孔总是具有浮力,这意味着产生的气泡通常位于铸件顶部附近(如下图所示)。

另一方面,缩孔是指金属冷却时形成的内部空隙。这是因为在较高温度下,固态金属的体积小于液态金属的体积。缩孔呈线性或锯齿状,通常出现在铸件的下型或上型部分(表面以下)。

除上述原因外,过多的压铸润滑剂也会导致压铸件出现气孔。虽然压铸润滑剂对于从模具中取出冷却的制品至关重要,但过多的润滑剂会干扰固体的形成并造成表面缺陷。

为什么气孔是一个问题?

虽然气孔是压铸制造过程中固有的现象,但它会影响零件的性能,尤其是在压力完整性至关重要的应用中。压铸件的孔隙度不仅会影响美观或耐用性,还可能导致早期故障甚至失效。请考虑以下示例:

盲孔隙度

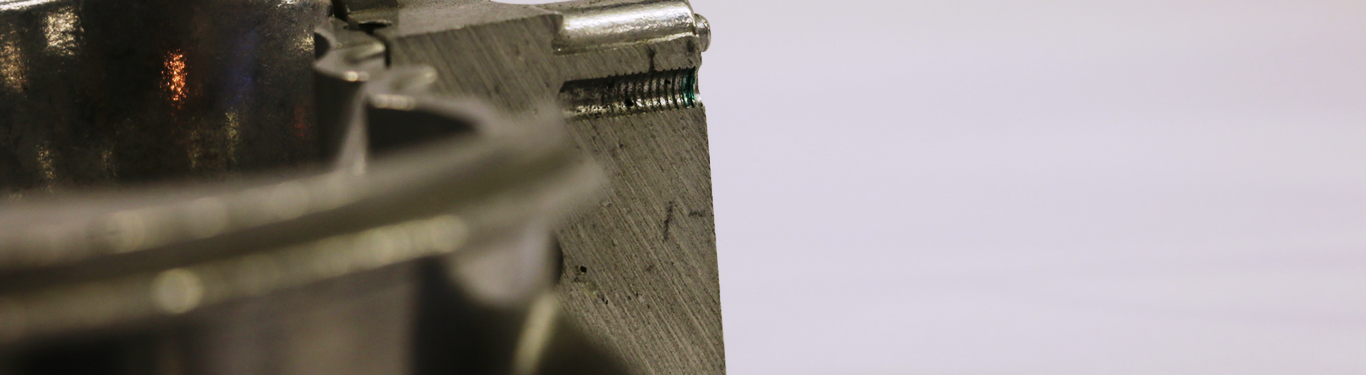

盲孔会在铸件表面形成缝隙,这些缝隙会略微向内推,但不会形成液体渗入的不间断通道。制造商可能会在精加工阶段暴露盲孔。虽然盲孔不会降低产品的机械强度,但会增加腐蚀风险。这些孔隙还会滞留粉末喷涂或阳极氧化预处理中的清洁化学品,并在处理后渗出,造成表面瑕疵。

贯穿孔隙

贯穿孔隙会在铸件壁上形成泄漏路径,或在加工后暴露出来。这会削弱金属强度,使其不适合需要出色耐压密封性的应用,例如汽车和船舶应用。贯穿孔隙可能会降低部件强度,产生故障点,并阻止部件可靠地容纳液体。

全封闭孔隙

这些孔隙完全封闭,不会形成泄漏路径。然而,如果完全封闭的毛孔在表面处理过程中暴露出来,则可能会出现问题

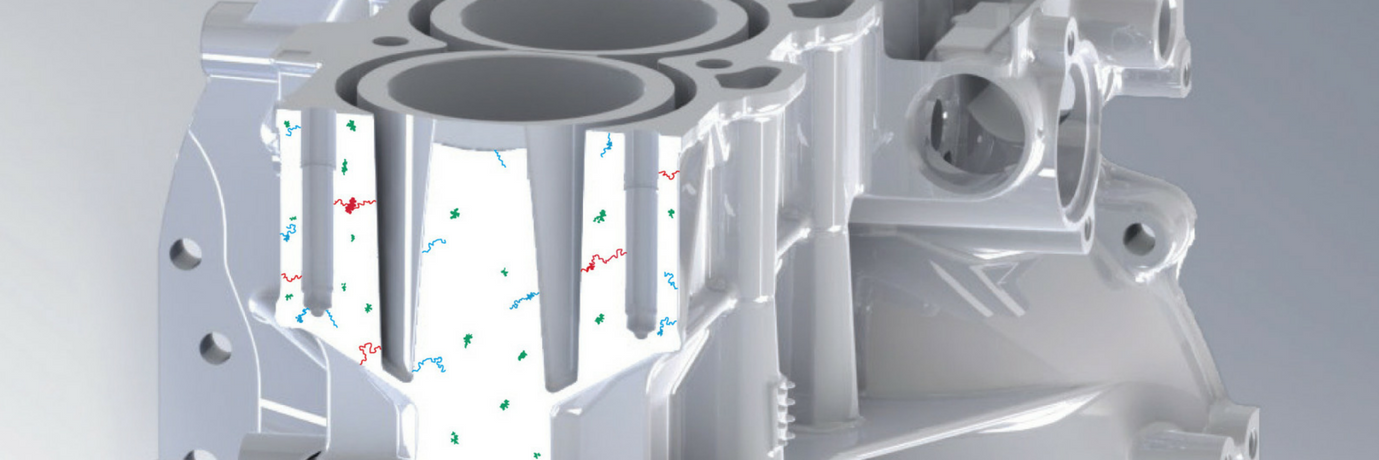

如何修复压铸件孔隙率

制造商可以通过采用合适的设备和工艺,显著减少甚至完全消除因压铸件孔隙率造成的故障。其中最有效的方法之一是真空浸渗。通过这种可控方法,制造商利用真空和压力将浸渍材料引入空隙,密封空隙,使铸件适合压力敏感应用。

使用压铸真空浸渍的优势包括

- 快速、经济高效的密封,不会影响组件的物理特性或功能

- 无残留污染或浸出

制造商可以对任何尺寸的铸件进行真空浸渗,从而实现永久密封,并使成品具有更一致的外观、手感和功能。

为什么 Godfrey & Wing 是解决压铸孔隙问题的可靠解决方案

在 Godfrey & Wing,我们专注于填补压铸工艺留下的空隙。我们的设备可以提供快速、经济高效且彻底的真空浸渗工艺,以解决压铸制造中的孔隙问题。我们致力于构建能够提供有效、可靠密封的系统,以满足甚至超越原始设备制造商 (OEM) 的要求,我们的团队在研究和改进压铸孔隙解决方案方面拥有数十年的经验。

立即联系我们,了解有关我们产品和服务的更多信息