2008年、北米のバイク・メーカーのOEMが製造コストの削減に向けて、真空含浸技術をアウトソーシングからインソーシングへ、つまり自社内で実施することを決断しました。OEMは、複数のシール剤や装置についての調査を行い、廃水排出の削減、高い鋳造シール率、最小限の調整/メンテナンス/修理などが謳われていた装置の購入を決定しました。選定した装置は、リサイクルしたシール剤を使用するものでした。

課題

使用してしばらく経った頃、同社は購入した製品が実際とは異なることに気が付きました。リサイクル可能であるはずのシール剤の化学性質は時間とともに変化し、回収結果も変わってきたのです。リサイクル可能なシール剤は、その性質上、含浸処理の際に水と混合する必要がありました。最初、シール剤は純粋でしたが、一度水に触れるとその特性が損失し、オリジナルの配合に戻ることはなかったのです。

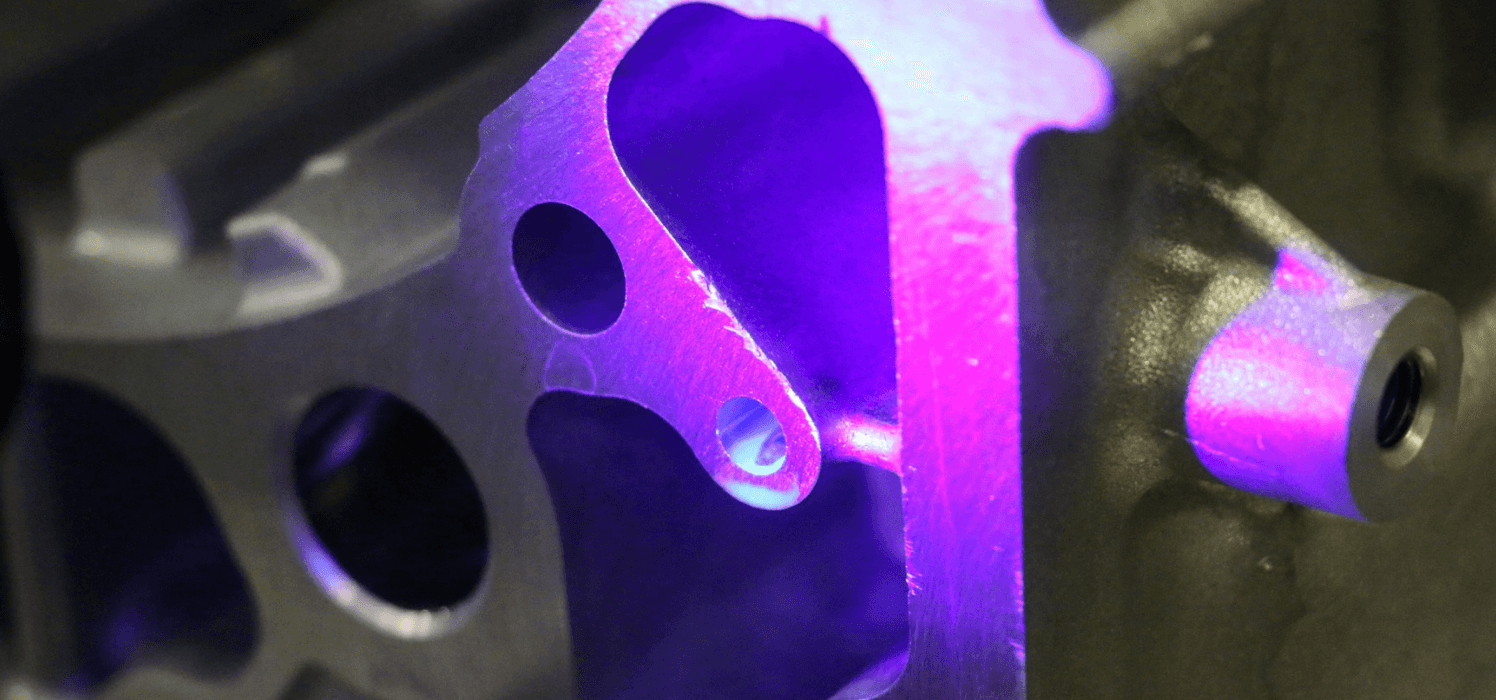

また、シール剤の効果を維持するためには、洗浄水の調整剤が必要でした。しかし、このシール剤の効果を得るためには、毎日正確な比率で調整剤を加えなければならなかったのです。比率が不正確だった場合、シール剤の安定性が失われるのです。同社は、洗浄/硬化モジュールに化学物質が過剰に投下された場合、部品のコンタミネーションが進行し、システム損傷を引き起こすことを突き止めました(図1)。

図1: 洗浄/硬化モジュール内の過剰なシール剤による、部品のコンタミネーションの進行

このシステムは非常に高価なものです。同社では、廃棄部品、修理、メンテナンス、人件費、シール剤用消耗品、シール剤サポート用化学物質など、100万米ドル以上の予算を組んでいました。このシステム管理を行う費用は、含浸プロセスをアウトソーシングする費用を上回るものでした。

同社は真空含浸の方法を抜本的に変えなければならないと判断し、軽量のクランクケースを新しく開発しました。それは、すべての部品をシールする必要があるものでした。これまでの経験やデータから、新しい含浸システムを選定する際には、3つの大きな課題を解決する必要がありました。

- メンテナンス費用:従来のシステムでは、コンポーネントの消費が非常に多い状態だったため、より簡単に、メンテナンス頻度が少ないシステムが必要でした。

- シール剤の管理:リサイクル可能なシール剤は、過剰なテストとメンテナンスが必要だったため、複数の部署にまたがる毎日のメンテナンスの必要がなく、元の化学成分を維持するシール剤が必要でした。

- 回収不良:従来のシステムでは鋳造品の約14%が不良品で、回収できなかった部品はすべて廃棄していました。廃棄鋳造の費用は、約96.7万米ドルにも上っていたため、回収可能な鋳造品をさらに増やす必要がありました。

ソリューション

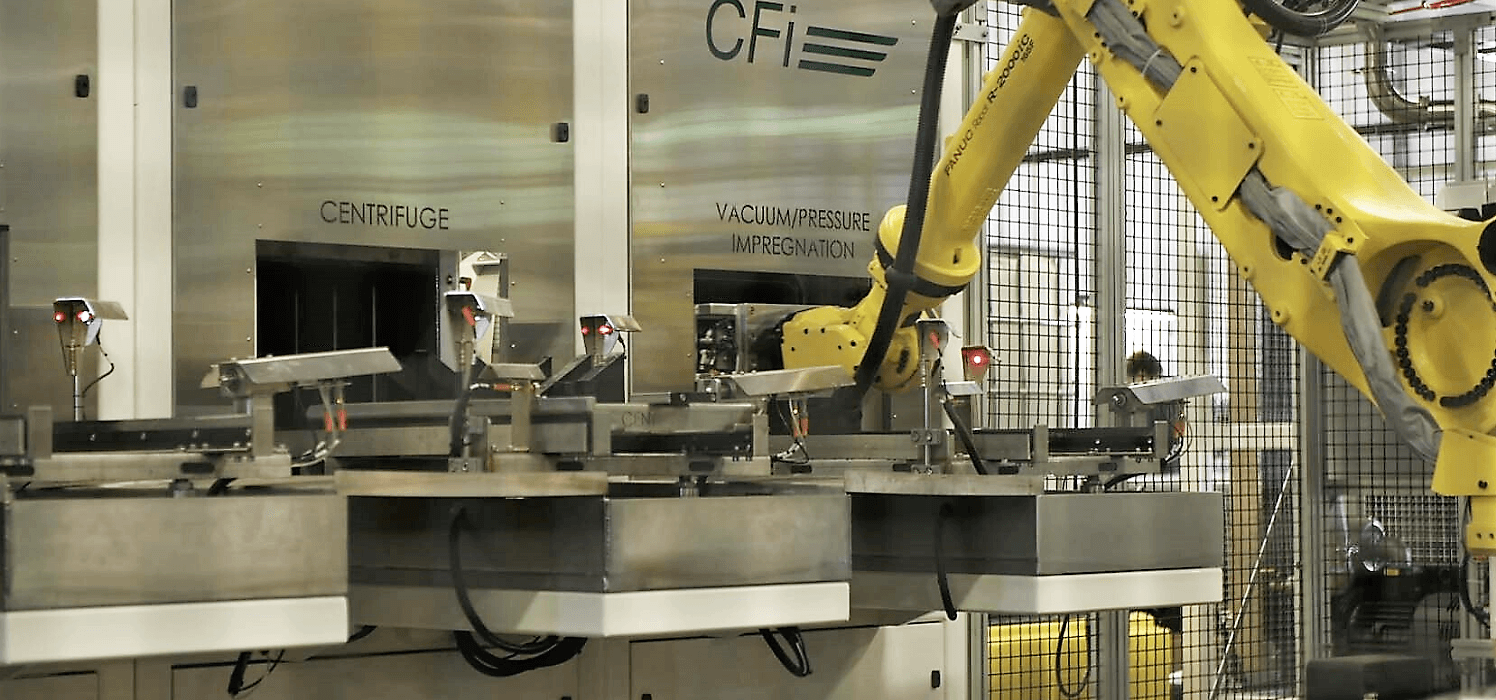

GW社は、CFi(連続フロー式含浸)システムの、DVP(ドライ真空/圧力)プロセスおよび回収可能なシール剤(95-1000AA)の提案を行いました。

CFiでは、GW社のDVP(ドライ真空/圧力)含浸プロセスを採用しており、高速で高い真空度を取り入れて、穴孔から空気を排出します。シール剤をチャンバー内に移動した後、高圧でシール剤を鋳造内に深く押し込みます(図2)。

図2: GW社は、メーカーの課題を解決すべく、CFi(連続フロー式含浸)システムを提案

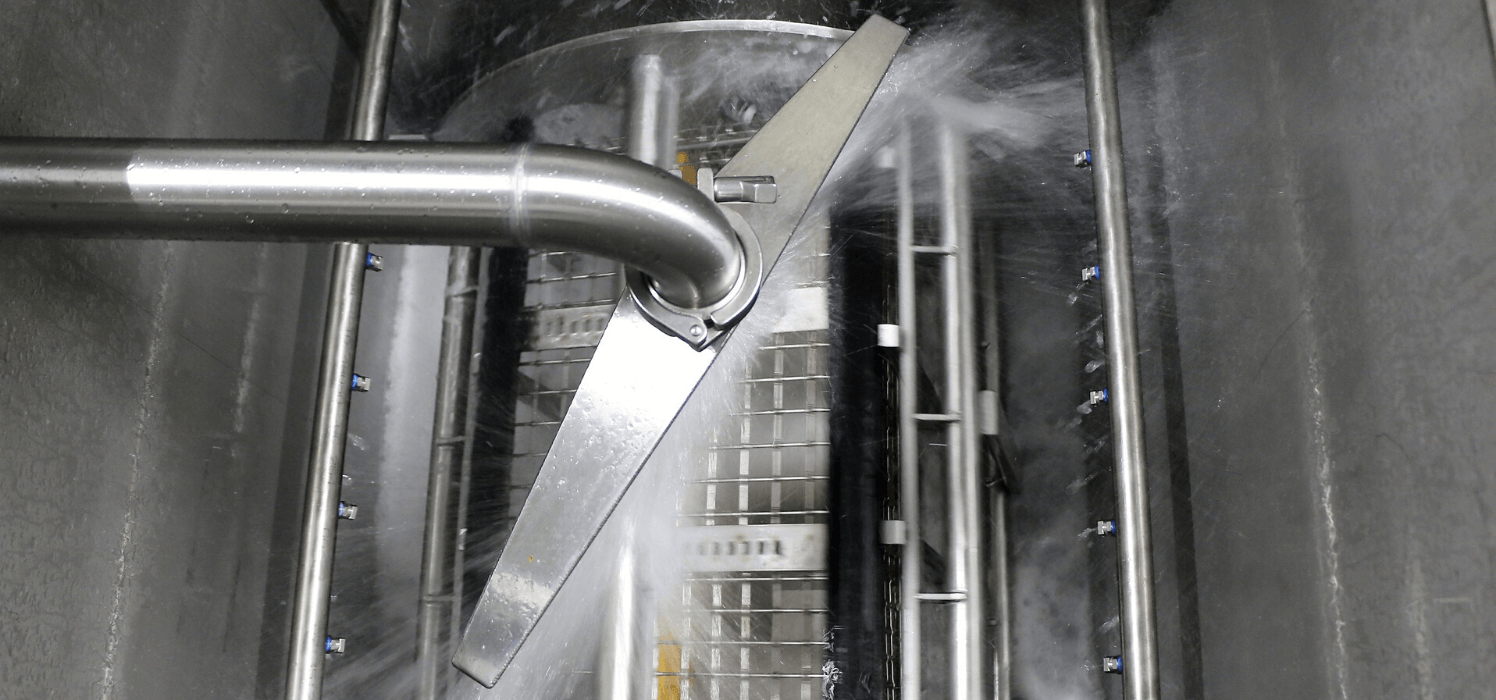

回収可能なシール剤(95-1000AA)は、処理が終了するまで純粋な状態を維持しています。CFi含浸モジュールは、シール剤をオリジナルの配合で回収できるよう設計しています。部品の含浸処理が終わると、部品は遠心分離機にかけられ、未使用のシール剤が回収されます。未使用のシール剤はシール剤用容器に戻され、次回のサイクルに使用されます。純粋なシール剤を保持できるため、添加物や過剰なメンテナンスを必要とせずとも、回収率を最大限にすることができるのです。

含浸プロセスの後、部品はCFiの洗浄/硬化ステーションに送られます。余分なシール剤がないため、洗浄水はクリーンな状態を保つことができます。これにより、部品の適切な洗浄が行われ、コンタミネーションの防止にも繋がるのです(図3)。

図3: クリーンな洗浄水が部品を適切に洗浄し、シール剤のコンタミネーションも発生しない

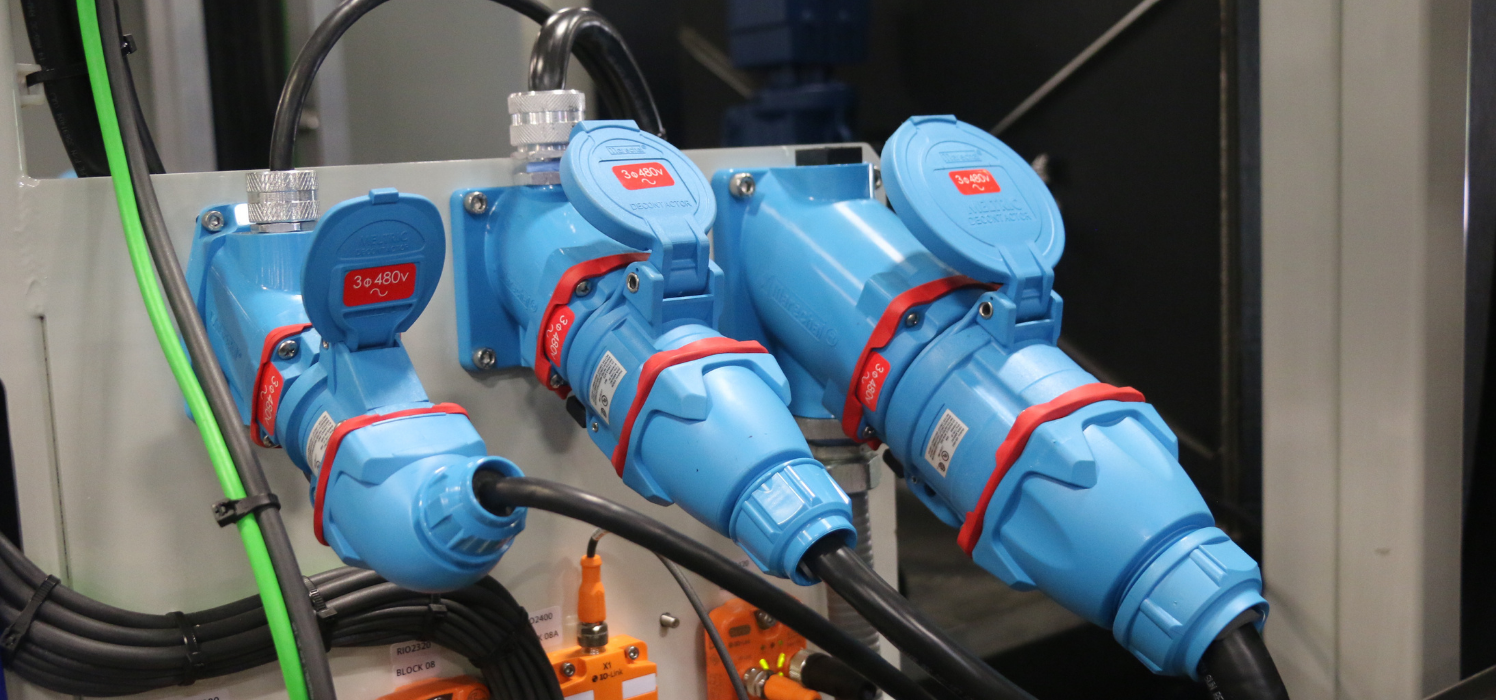

CFiというシステムは、メンテナンスおよび稼働を最優先に考えた設計を行っています。内部コンポーネントは、製造工程を中断することなく、簡単にメンテナンスが実施できるよう配置されており、後方のアクセス・パネルから主要コンポーネントのメンテナンスを行います。クイック・コネクツ継手を採用しているため、特殊工具を使用することなく取り外しが可能で、手でメンテナンスを行うことができます(図4)。各モジュールには定格ラインのディスコネクトが装備されており、メンテナンスの際にシステム全体を停止する必要がありません。

図4: 特殊工具を使用することなく、容易にCFiのメンテナンスを行うことが可能

このシステムとシール剤の選定は最適なソリューションでした。しかし、メーカーはこの技術とシール剤についてさらなる詳細な説明を希望したため、GW社は、CFi と回収可能なシール剤を取り扱うサービス・センターを紹介しました。

メーカーは、サービス・センターを見学し、その技術についての説明を受けました。そこで、このプロセスおよび回収可能なシール剤は純粋な状態が維持されていること、メンテナンスや作業者が関わる頻度が低いことを実際に確認することができました。メーカーは、CFi の処理能力、効率、シンプルさに非常に感銘を受け、また提示されたデータも詳細に検討した結果、CFiの購入を決断したのです。

結果

CFiの導入後、オペレーションとメンテナンスのトレーニングが実施され、システムはすぐに稼働を開始しました。それ以来、メーカーがこれまで抱えてきた課題は全く発生していません。

- メンテナンス費用の削減:メンテナンスおよび予備部品にかかる費用が、年間約5万米ドル削減できる見込みです。

- 効率的で簡単なシール剤の管理:洗浄水用の調整剤を購入する必要はなく、シール剤のメンテナンスや監視が大幅に削減されます。年間約2万 米ドル削減できる見込みです。

- 鋳造品の回収率向上:CFiのFTT(First Time Through)率は、99%でした。以前の回収率より14%もアップしたことになります。これにより、年間約63万米ドルのマイナス幅を補うことになります。

トータルで、コスト削減と回収率アップにより、年間約68.5万米ドル節約できる見込みで、投資費用は24カ月以内に回収可能です。このCFiの生産性およびメンテナンス性の高さは、メーカーが当初抱いていた真空含浸のイメージを一変させるものでした。

まとめ

最適の含浸プロセスおよびシール剤の選定は、自社で真空含浸装置を購入する際に非常に重要です。購入後は、取り返しがつきません。このメーカーは、デュー・デリジェンスの観点からデータを精査し、ニーズに合致した適切な装置とシール剤の選定を行いました。回収可能なシール剤を使用するCFiは、コスト削減、品質向上、効率改善を生み出し、同社の含浸プロセスを一変させたのです。