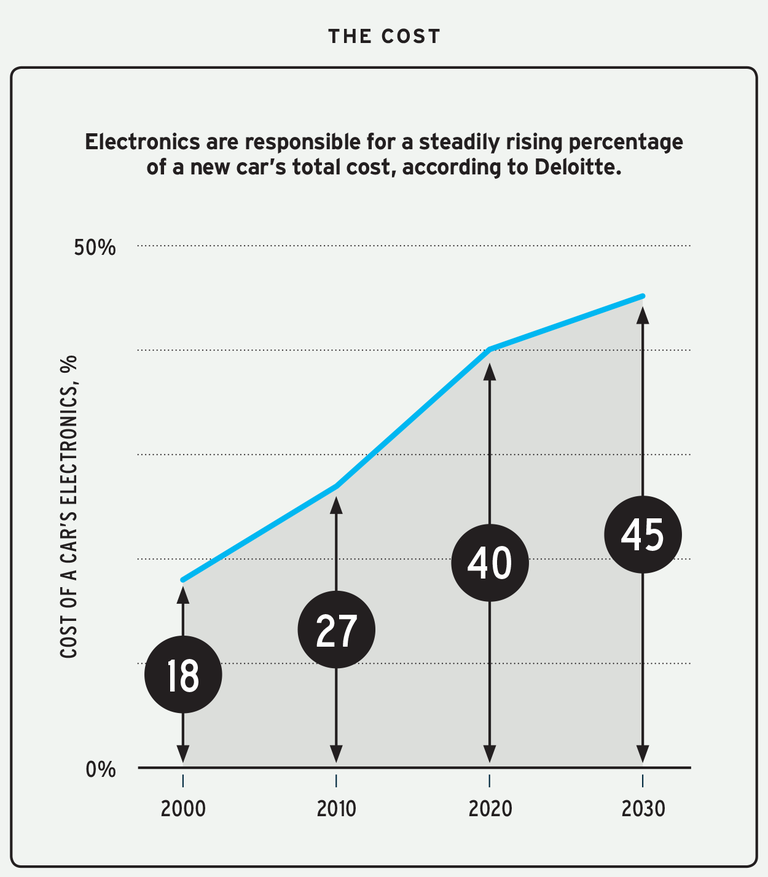

新車には平均して、約40個の電子制御機器、5マイルの配線、1000万行以上のソフトウェア・コードが搭載されています。自動車に搭載される電子機器/コイル/ワイヤーは、燃料効率や顧客のニーズに応えるべく、今後も増え続けると予測されます。

Source: Car and Driver

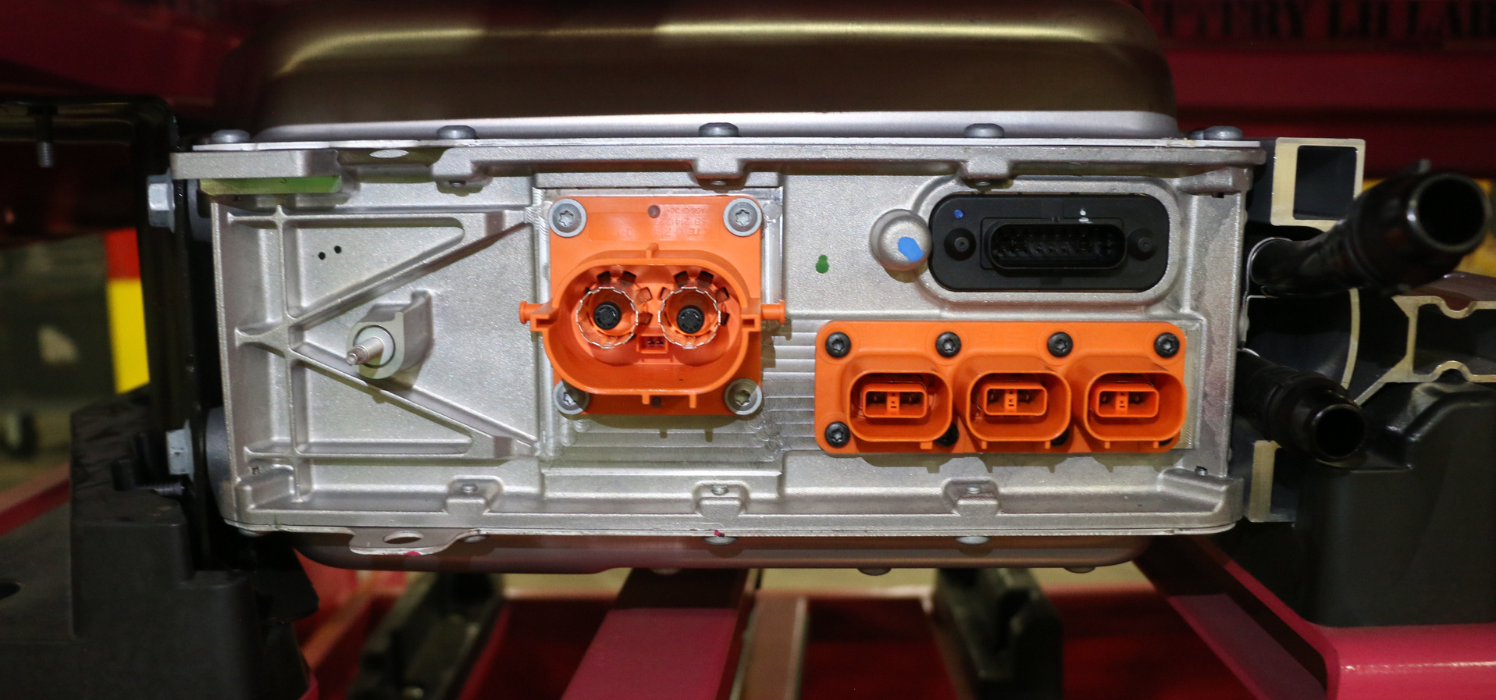

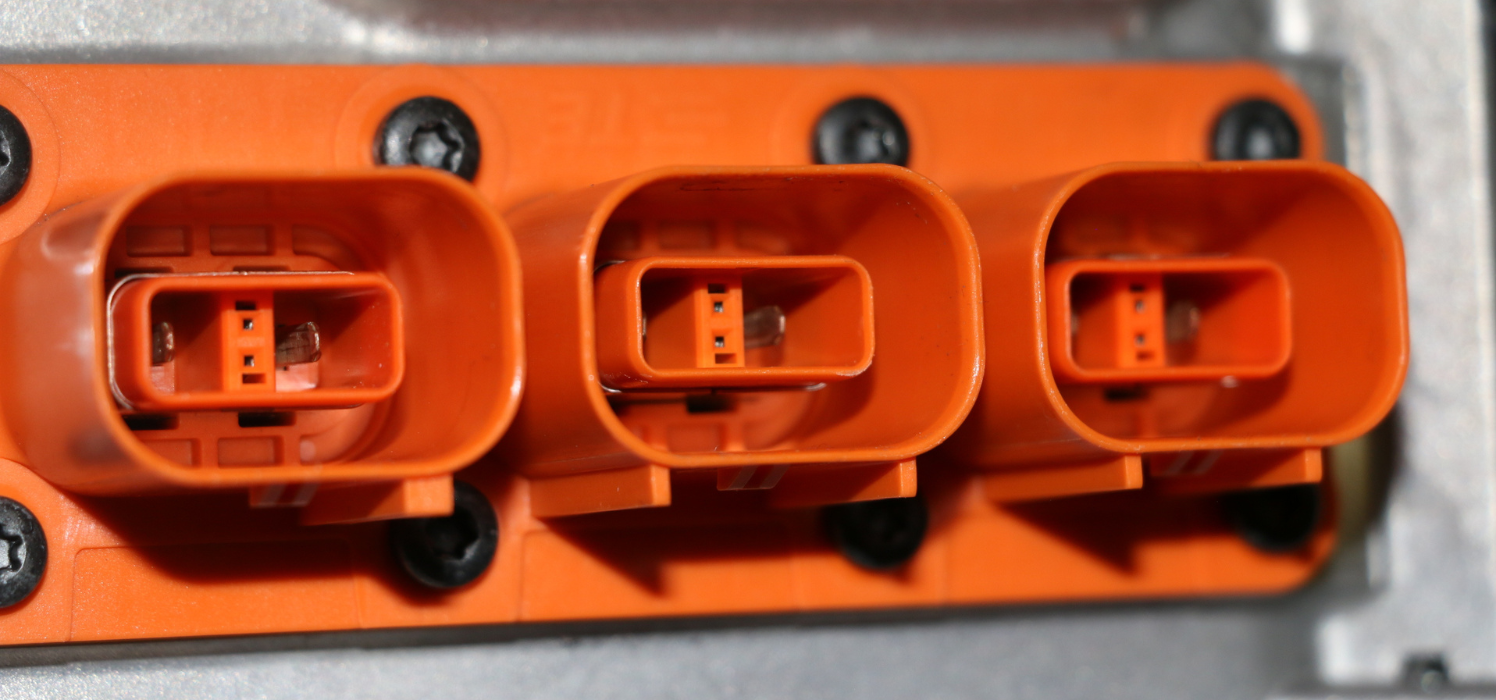

これらの部品では、金属製のピンやワイヤーがプラスチック製ハウジングに埋め込まれています。製造時や使用時にこの部品に熱が加えられると、プラスチックと金属はそれぞれ異なる速度で膨張してしまいます。この膨張により、材質と材質の間に微小な空洞が発生するのです。これらの漏れ経路の発生は回避できないものですが、シールを行わないと現場で不具合を生じさせるおそれがあります。自動車用電子部品のプロセスにおいて、これらの部品には著しい膨張が発生してしまうため、漏れ経路のシールが非常に重要となってくるのです。

これらの空洞をシールする方法として一般的な方法が2つーポッティング法と真空含浸法ーが挙げられます。ポッティング法は一般的な方法ですが、真空含浸法に比べて不利益となる点もあるのが現実です。ここで、電子機器のシールを行う際はなぜ真空含浸法が推奨されるのか、3つの例を挙げて説明します。

真空含浸法

真空含浸法 は、2つの異なる材質間の空洞を埋めることで、漏れの経路をシールする表面化のプロセスです。シールを行わなければ、流体がコネクターに侵入するおそれがあります。真空含浸は、漏れ経路をシールすることで流体の漏れを防止します。

耐腐食性

酸化あるいは亜鉛メッキによる腐食は、通電能力の低下や部品の不具合につながります。真空含浸法を行うことで、酸素や湿気が侵入する漏れ経路をシールして腐食を防止することができます。

自由設計

真空含浸を行っても、部品の寸法は変わりません。したがって、オリジナルの形状に合わせた設計が可能になります。プロセス実施後も部品表面にシール剤を残さないので、寸法公差を考慮する必要がありません。

まとめ

自動車エレクトロニクスの急速な発展により、ポロシティ(穴孔)のシールが重要視されています。ポロシティ(穴孔)の適切なシールを行うことで、部品の品質が性能要件を満たします。真空含浸法は、漏れ経路のシール、耐腐食性に最も効果的なソリューションで、かつ自由設計も可能にします。