La fundición a presión es un proceso de fundición de metales que consiste en inyectar metal fundido en una matriz a alta presión. La fundición a presión facilita la producción de cientos o miles de piezas con alta precisión dimensional y un buen acabado superficial, lo que la hace muy económica. Sin embargo, mantener la calidad y la consistencia en volúmenes tan altos conlleva sus propios desafíos. Los fabricantes deben tener en cuenta la porosidad, es decir, la tendencia de las piezas fundidas a presión a presentar huecos o agujeros que causan defectos superficiales. Continúe leyendo para obtener más información sobre la porosidad en la fundición a presión, los problemas que puede causar y cómo la impregnación al vacío sella la porosidad.

¿Qué es la porosidad en la fundición a presión?

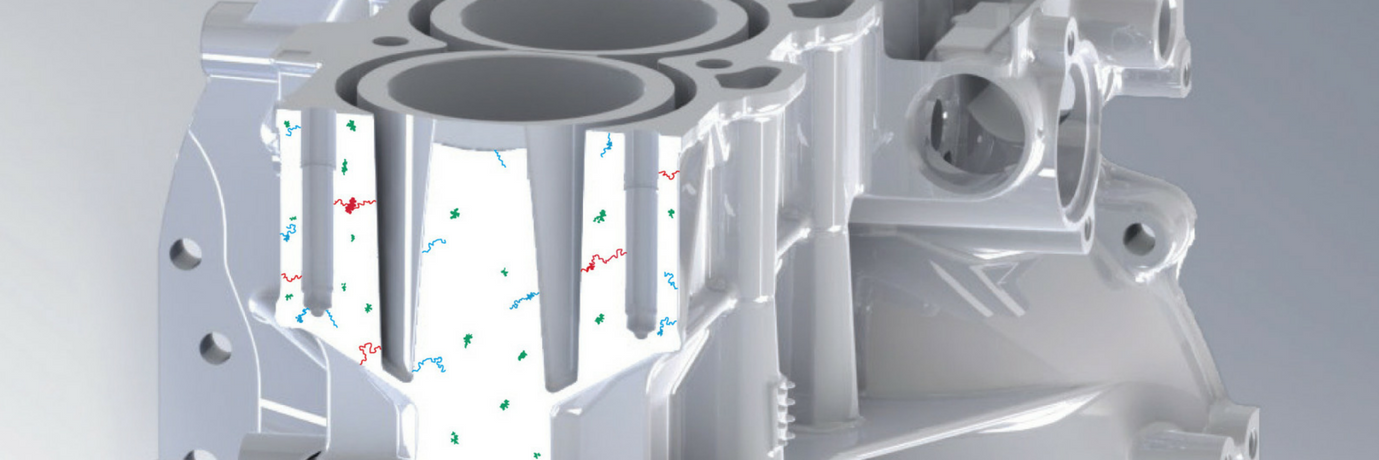

La porosidad en la fundición a presión se refiere a defectos específicos presentes en la pieza fundida. Dos de los tipos más comunes de porosidad en piezas metálicas terminadas son la porosidad por gas y la porosidad por contracción. La porosidad por gas suele estar causada por aire u otros gases atrapados durante la solidificación. Siempre es flotante, lo que significa que las burbujas resultantes suelen encontrarse cerca de la parte superior de la pieza fundida (como se muestra a continuación).

La porosidad por contracción, por otro lado, se refiere a los huecos internos que pueden formarse al enfriarse el metal. Esto se debe a que el volumen del metal sólido es menor que el del metal líquido a temperaturas más altas. La porosidad por contracción tiene una apariencia lineal o irregular y tiende a aparecer en la sección de arrastre o de corte de la pieza fundida (debajo de la superficie).

Además de lo anterior, un exceso de lubricante para matrices también puede contribuir a la porosidad en la fundición a presión. Si bien el lubricante para matrices es esencial para retirar los productos enfriados de los moldes, un exceso puede interferir con la formación de sólidos y crear defectos superficiales.

¿Por qué es un problema la porosidad?

Si bien la porosidad es inherente a la fabricación de piezas de fundición a presión, puede afectar el rendimiento de las piezas, especialmente en aplicaciones donde la integridad de la presión es una característica vital. Lejos de ser solo un problema estético o de durabilidad, la porosidad en la fundición a presión puede provocar averías prematuras o incluso fallos. Considere los siguientes ejemplos:

Porosidad ciega

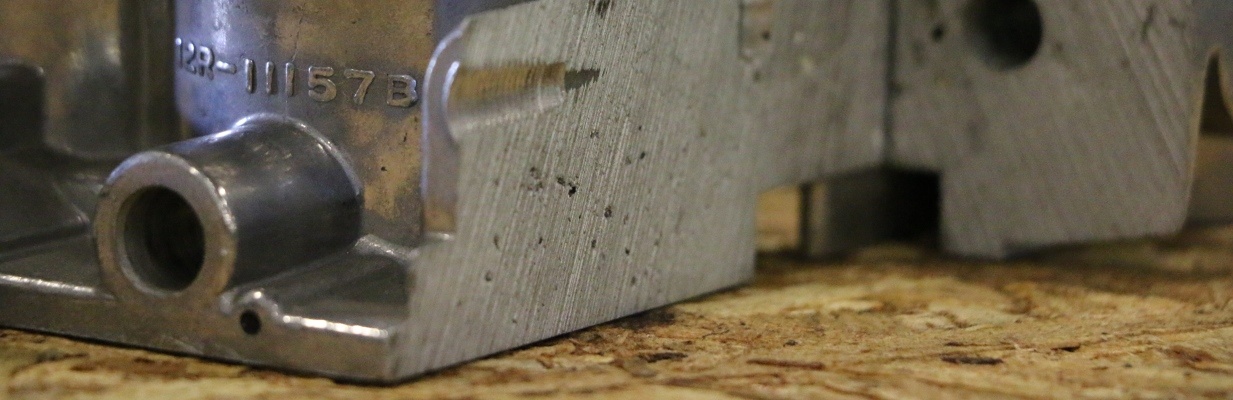

La porosidad ciega crea huecos a lo largo de la superficie, que penetran ligeramente hacia el interior, pero no crean conductos continuos por los que se filtren los líquidos. Los fabricantes pueden exponer la porosidad ciega durante las etapas de acabado. Si bien no debilita mecánicamente los productos, sí aumenta el riesgo de corrosión. Los poros también pueden retener productos químicos de limpieza de pretratamientos de recubrimiento en polvo o anodizado y filtrarse después del tratamiento, causando imperfecciones en la superficie.

Porosidad pasante

La porosidad pasante crea una vía de fuga que atraviesa las paredes de la fundición o puede quedar expuesta después del mecanizado. Esto puede debilitar el metal y hacerlo inadecuado para aplicaciones que requieren una excelente estanqueidad a la presión, como las aplicaciones automotrices y marinas. La porosidad pasante puede debilitar los componentes, crear puntos de falla e impedir que las piezas retengan fluidos de forma fiable. Porosidad completamente cerrada

Estos poros están completamente cerrados y no crean vías de fuga. Sin embargo, pueden ser problemáticos si quedan expuestos durante el acabado de la superficie.

How to Fix Die Casting Porosity

Manufacturers can significantly reduce or completely eliminate failures due to die casting porosity with the right equipment and processes. One of the most effective methods is vacuum impregnation. With this controlled method, manufacturers use vacuuming and pressure to introduce the impregnating material into the voids, sealing the voids to make the casting fit for pressure-sensitive applications.

Benefits of using die casting vacuum impregnation include:

- A fast, cost-effective seal that doesn’t impact the component’s physical properties or functionality

- No residual contamination or leaching

Manufacturers can use vacuum impregnation for castings of any size, creating a permanent seal as well as a more consistent look, feel, and functionality in finished products.

Why Godfrey & Wing Is the Trusted Solution for Die Casting Porosity

At Godfrey & Wing, we specialize in closing the gaps left by die casting processes. Our equipment can provide fast, cost-efficient, and thorough vacuum impregnation processes to address porosity in die casting manufacturing. We’re committed to building systems that create effective, reliable seals that meet or exceed OEM requirements, and our team has decades of experience researching and improving solutions for die cast porosity.

Contact us today to learn more about our products and services.