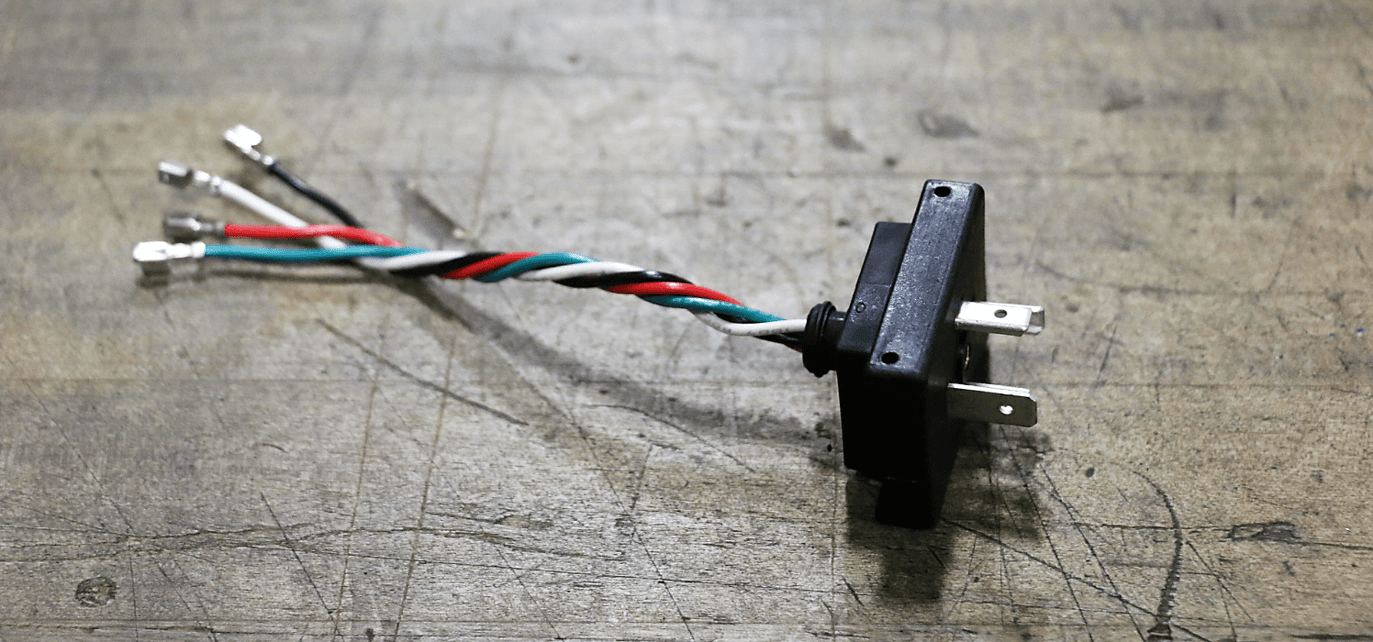

Im Durchschnitt verfügt ein neues Automobil über ungefähr 40 elektronische Steuerungen, fünf Meilen Verkabelung und mehr als 10 Millionen Zeilen Software-Code. Elektronik, Spulen und Drähte, die in Automobilen verwendet werden, werden erweitert, um die Kraftstoffeffizienz und die Verbraucherstandards zu erfüllen. On average, a new automobile has approximately 40 electronic controllers, five miles of wiring, and more than 10 million lines of software code. Electronics, coils, and wires used in automobiles will expand to meet fuel efficiency and consumer standards.

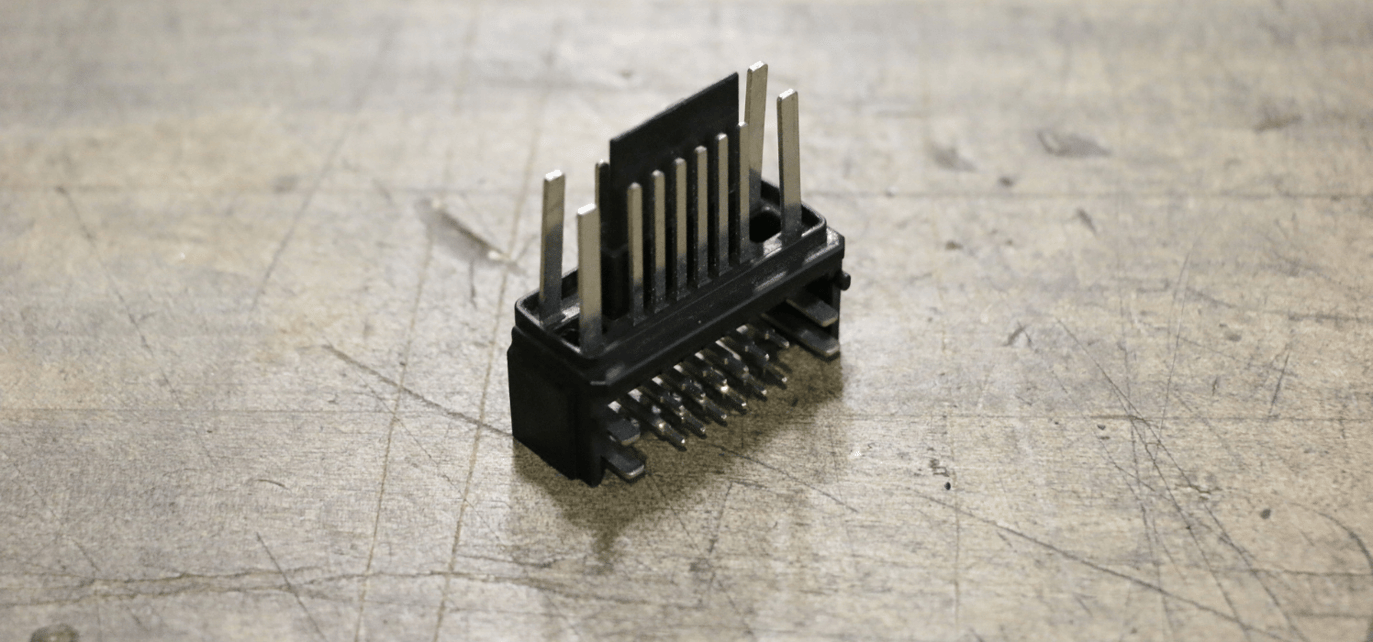

In diesen Teilen sind Metallstifte und -drähte in das Kunststoffgehäuse eingebettet. Wenn die Teile während der Herstellung oder des normalen Gebrauchs Hitze ausgesetzt sind, dehnen sich Kunststoff und Metall unterschiedlich schnell aus. Diese Expansion erzeugt mikroskopische Hohlräume zwischen den Materialien. Obwohl diese Leckagepfade unvermeidbar sind, können sie einen Feldausfall verursachen, wenn sie nicht abgedichtet werden. Die massive Ausdehnung dieser Teile in elektronischen Bauteilen für Kraftfahrzeuge hat Abdichtung der Leckagepfade kritisch gemacht.

Die beiden häufigsten Methoden zum Versiegeln dieser Hohlräume sind Vergießen und Vakuumimprägnieren. Während das Vergießen eine beliebte Methode ist, weist das Verfahren einige Nachteile auf, die durch Vakuumimprägnierung behoben werden. Hier sind die drei Hauptgründe, warum die Vakuumimprägnierung die bevorzugte Methode zum Abdichten der Elektronik ist.

Abdichtung von Leckagepfaden

Die Vakuumimprägnierung ist ein Prozess, der Leckagepfade unter der Oberfläche abdichtet, indem der Hohlraum zwischen den beiden unterschiedlichen Materialien gefüllt wird. Wenn sie nicht abgedichtet sind, können Flüssigkeiten in den Stecker eindringen. Durch Vakuumimprägnierung wird das Austreten von Flüssigkeiten verhindert, indem die Leckagepfade abgedichtet werden

Verwandte Fallstudie: Wie Vakuumimprägnierung die Herstellung von Formteilen ermöglicht

Verhinderung von Korrosion

Durch Oxidation oder Galvanisierung verringert Korrosion die Strombelastbarkeit und verursacht den Teileausfall. Die Vakuumimprägnierung verhindert Korrosion, indem sie den Leckagepfad abdichtet, dem Sauerstoff und Feuchtigkeit folgen können.

Designfreiheit

Durch Vakuumimprägnierung werden die Abmessungen des Teils nicht verändert, sodass Ingenieure Teile in der Endform können. Da der Prozess kein Dichtmittel auf der Oberfläche des Teils hinterlässt, muss ein Ingenieur keine Maßzugabe berücksichtigen.

Zusammenfassung

Der Anstieg der Automobilelektronik hat die Porositätsabdichtung entscheidend gemacht. Durch die ordnungsgemäße Abdichtung der Porosität wird sichergestellt, dass die Qualität des Bauteils den Leistungsanforderungen entspricht. Die Vakuumimprägnierung ist die effektivste Lösung, um Leckagepfade abzudichten, Korrosion zu verhindern und gleichzeitig Gestaltungsfreiheit zu ermöglichen.